Aparece una junta longitudinal cuando no se ejecuta de una vez toda la anchura del pavimento y hay que extender una franja de mezcla bituminosa adyacente a una capa preexistente o extendida con anterioridad.

Las juntas longitudinales de construcción en las capas asfálticas introducen una discontinuidad que supone un riesgo en el comportamiento y durabilidad del firme en cuanto a aparición de daños, como los de fisuración con apertura de la junta, que facilita el acceso del agua al firme, y erosiones más o menos acusadas, con pérdida progresiva de material en una franja en el entorno de la misma. Éstas patologías, como las mostradas en las fotos que siguen, son bastante comunes y están relacionadas con la metodología y cuidado empleado en su construcción, temas ambos que se tratan en lo que sigue.

|

| Apertura de junta |

|

| Tratamiento de sellado postconstructivo, que no evita deterioro |

|

| Apertura y degradacion de la franja de junta |

| ||

| Erosión y

pérdida de material Fig.1 Patologías típicas en juntas longitudinales de construcción |

1.- Clasificación de Juntas Longitudinales atendiendo a su método de construción

Los métodos de ejecución pueden clasificarse en dos grandes grupos, atendiendo a temperaturas de la mezcla, confinamiento de los bordes y compactación de las calles adyacentes a la junta. Así, cuando la junta se conforma antes de compactar la mezcla en ambos lados de la misma, se denominan Juntas en Caliente, mientras que se llaman Juntas Frías si ya es con una capa preexistente o una adyacente ya compactada.

La mejor junta longitudinal es la que no existe, como cuando se procede al extendido en todo el ancho con una extendedora capaz de ello. Las de mayor riesgo son las juntas frías, por lo que, siempre que sea posible, deben evitarse ó bien ejecutar las de menos riesgo, las juntas en caliente, extendiendo varias calles a la vez con dos o más extendedoras en escalón. Sin embargo, ello no siempre es posible o conveniente, como cuando la necesidad de mantener el tráfico limita esas posibilidades o cuando se trata de reposición de calles fresadas, casos en los son inevitables juntas en frío.

A su vez, el método de compactación debe contemplar si la franja de borde de la calle en ejecución se corresponde con un borde confinado o si no está confinado.

Por ello, en los dos grandes grupos de juntas longitudinales, Juntas longitudinales en frío y Juntas longitudinales en caliente, se pueden distinguir distintos tipos, según su modo de ejecución y de compactación, tal como se reflejan en la tabla 1 y se tratan detalladamente en siguientes apartados.

2. Disposición de juntas longitudinales

Las juntas longitudinales (JL) de las distintas capas del firme no deben coincidir en una misma vertical, debe haber entre ellas un decalaje mínimo de unos 20 cm. Por ello, las juntas de las distintas capas se van alternando a ambos lados de la situación de la JL de la última capa y, por tanto, es necesario tener ya definida la situación de las juntas desde la primera capa de la estructura del firme. El esquema de la Fig.2 muestra un ejemplo de disposición de juntas longitudinales.

| |

| Fig.2 Disposición de juntas longitudinales |

Si bien, hay veces en que se hace coincidir la junta central de la capa de rodadura con la marca vial, o situarla justamente pegada a ella (por razones fundamentalmente estéticas), no es una buena solución: ello es debido a que el diferencial térmico, que aparece por insolación, entre la pintura y la superficie adyacente del pavimento da lugar a tensiones adicionales inductoras de una fisuración descendente prematura. Es aconsejable situarla con una cierta separación. (Fig. 3).

|

| Fig.3 Junta longitudinal y marca vial |

3. Juntas longitudinales en frío

Aparece una junta fría siempre que la calle adyacente sea una capa preexistente, un borde fresado, o una capa extendida previamente que se ha enfriado hasta un punto en que no es admisible la compactación simultánea de ambas calles, a cada lado de la junta.

Por ejemplo, en actuaciones de conservación de firmes de carreteras, en las que para mantener el tráfico hay que proceder a ejecutar un carril, mientras se mantiene la circulación en el otro. En otras ocasiones, han de ejecutarse calles sucesivas para conseguir el ancho necesario de la sección, sin hacerlo de modo simultáneo con un extendido en escalón.

Ambas situaciones provocan el enfriamiento de la calle extendida en primer lugar que debe compactarse, con borde de calle no confinado en el lado de la futura junta, antes de ejecutar la adyacente, momento en el que aparecerá una junta fría entre ambas calles. (Fig. 4).

|

| Ejecución de capas de refuerzo con tráfico. |

|

| Capa ejecutada con dos extendidos Fig. 4. Bordes no confinados en primer extendido y con junta fría en el cierre de carril. |

También existirán juntas frías en las operaciones de fresado y reposición, al menos en el cajeo efectuado (Fig. 5).

|

| Primera calle con borde no confinado en eje y junta fría en borde de fresado en arcén. |

|

| Segunda calle. Dos juntas frías, en borde fresado

en arcén preexistente y con calle ya ejecutada Fig. 5 Juntas frías en actuación de fresado y reposición. |

- Cuando en la ejecución de la primera calle el borde del lado de la junta no está confinado, la franja longitudinal adyacente a ese borde puede resultar con débil densidad tras su compactación.

- Si el reglaje del sistema de distribución transversal de mezcla delante de la regla no es adecuado, la mezcla puede estar segregada en el borde de la calle.

- El borde de calle de la futura junta debe estar muy bien alineado, para que en el extendido de la calle de cierre el solape sea constante.

- En el extendido de la segunda calle, el reglaje del sobreespesor antes de compactar debe aportar suficiente mezcla para que, al igualar las superficies de las calles tras la compactación, se obtenga una compacidad adecuada en la zona de la junta.

- Un excesivo solape de extendido en la nueva calle aumenta el trabajo manual de preparación y retirada del sobrante de mezcla.

Como regla general en el extendido de calles sucesivas adyacentes, tras extender la calle cuyo borde no confinado va a formar parte de una junta fría, es recomendable iniciar la preparación de la junta, es decir el corte para eliminar la franja próxima al borde que tiene mezcla segregada o mal compactada, antes de que se enfríe del todo la capa, con la mezcla aún plástica, para facilitar el corte sin crear polvo ni triturar áridos.

Si la preparación no es correcta y la franja de la calle fría adyacente a la junta presenta características débiles en cuanto a densidad, cohesión, resistencia mecánica y a la acción del agua, se producirá un deterioro prematuro de la junta en forma de apertura de la misma, erosión del material y degradación de la capa.

Numerosos estudios muestran que el problema más recurrente en las juntas longitudinales es el de una compactación deficiente. Un perfil de densidad transversal a la capa suele mostrar, de un modo típico, unas densidades más bajas en las franjas de borde adyacentes a la misma, con menores valores de densidad en la primera calle de extendido (la que tiene borde no confinado), que en la segunda.

La Fig. 6 muestra dos gráficos representativos de esos estudios. El hecho por el Texas Transportation Institute [1] presenta un típico perfil de densidad transversal a la junta; el perfil visualiza no sólo una baja densidad en la propia junta sino la frecuente densidad insuficiente en los bordes no confinados de la calle. En el otro, del Asphalt Institute [2], se muestran las comparaciones entre los valores de densidades (DMT) en la junta respecto a los encontrados en la capa.

|

| Perfil de densidades [1] |

|

| Densidades

de capas y juntas (% sobre la deensidad máxima teórica)[2] Fig. 6 Densidades en la junta y en la capa |

Las juntas frías son las que presentan el mayor riesgo de aparición de daños. Ese riesgo está muy influido por la densidad obtenida en la franja del borde no confinado en el extendido de la primera calle, la que será la calle fría cuando se procede a la ejecución de la junta; esa densidad suele ser deficiente, (Fig. 7).

|

| Fig. 7. Esquema de la causa más recurrente

de fallo en una junta longitudinal (Asphalt Institute, [2]). |

3.1. Previas al extendido. Preparación de plano de junta en la calle fría

Cuando la calle fría se ha extendido y compactado con el borde no confinado se debe dar un corte recto para eliminar el material que presenta menor densidad en la franja de borde anexa a la junta. Así lo prescribe la normativa, reproducida en el apartado 1.

El propósito de este corte es doble. Por un lado eliminar cualquier porción de mezcla a lo largo de la junta longitudinal que presente segregación y/o una densidad menor que la especificada, debido a la falta de confinamiento lateral del borde durante el proceso de compactación. Por otro, eliminar trayectorias erráticas en el borde de la primera calle extendida, consiguiendo un borde recto, bien alineado, que permita un solape adecuado y constante al colocar la segunda calle.

Se suele hacer mediante un disco de corte acoplado a uno de los compactadores o bien mediante fresado. En caso de corte con disco, el momento más adecuado para marcar el corte es al terminar la compactación de la primera calle, con la mezcla aún plástica para facilitar el corte y reducir la rotura de áridos y generación de polvo y detritus en el plano de corte, que podrían afectar negativamente a la adherencia entre calles. (Fig. 8)

Aunque el ancho de la franja a eliminar depende del sistema de compactación empleado y del estado y compacidad de la franja de borde, es usual que sea de unos 5 a 7 cm.

|

| Fig.8. Preparación de junta longitudinal. Disco de corte acoplado a un rodillo y su aplicación. |

El borde debe presentar un corte limpio y vertical. Hay que barrer la base de la junta y retirar todo el detritus generado; especialmente si el corte se hace en frío, debe hacerse un barrido o soplado del plano de la junta para eliminar el polvo fino generado por la rotura de áridos y asegurar la adhesión del riego de adherencia; en caso contrario, la eficacia del ligante de adherencia y la adhesión entre las dos capas quedarían afectados, constituyendo ya un plano de debilidad con riesgo de apertura prematura de la junta, (Fig. 9).

|

| Presencia

de polvo por corte y aplastamiento de áridos. Hay que limpiar antes de

aplicar el riego de adherencia. Fig.9 Preparación de la junta en la calle fría |

Alguna vez, en refuerzo en carretera con tráfico con una longitud de semicalzada ejecutada muy larga e inconveniente para la fluidez de circulación, se llega a achaflanar el borde de la futura junta para restituir la circulación por el carril con nueva mezcla. En este caso, incluso es posible permitir el paso del tráfico de un carril a otro con un talud tendido, del orden de 10:1, como prescribe alguna administración de carreteras, [6]. En la preparación de la junta para hacer la semicalzada restante, la solución más adecuada es proceder a un fresado para eliminar el chaflán y situarla en una zona con perfil transversal correcto y bien alineada.

En el caso de capas de mezcla drenante las juntas longitudinales en frío no deben cortarse, ya que podrían cerrarse los poros formando una barrera que impediría el paso del agua; únicamente se cortarán cuando la junta no interrumpa la circulación de agua, como puede ser una carretera con bombeo. Las juntas transversales en las mezclas porosas se harán a unos 45º, en el sentido de la pendiente combinada de peralte y perfil longitudinal, para evitar esa discontinuidad de evacuación de agua.

Se suele prescribir y ejecutar un corte vertical, sin embargo, hay estudios que indican que es más adecuado y resulta un mejor comportamiento de la junta si el borde es “casi vertical”, en talud con 70º u 80º de inclinación y obtenido sin hacer corte.

La razón reside en que hay mayor superficie de contacto y que esta junta, que no se hace por corte, sino con un dispositivo acoplado a la regla, tiene una superficie de contacto rugosa, en vez de la más lisa resultante de un corte (Ver apartado 5.4.2). Todo ello redunda en una mayor durabilidad de la junta. Además, el polvo de los detritus generados en el corte debilita la adhesión, pues es frecuente que no se elimine, al no ser fácil, salvo empleo de soplado.

3.2. Extendido

Hay dos aspectos que son clave en el extendido de la mezcla, en cuanto a ajuste de la regla:

- La distancia entre el extremo del sinfín transversal de reparto y la compuerta de tope de regla, que debe ser reducida para evitar absolutamente cualquier segregación en el borde

- El ajuste del sobreespesor y anchura del solape de la nueva calle sobre la preexistente.

3.2.1. Ajuste de apertura de regla

Si siempre hay que asegurar que la mezcla sea homogénea y sin segregaciones, es especialmente importante en el entorno de una junta longitudinal.

El reglaje de la apertura de regla, limitando la distancia entre final del sinfín de reparto transversal de mezcla delante de la regla y la compuerta vertical de tope de extendido (Fig.10) a un máximo de 60 cm, es de la máxima importancia. Si esa separación supera dicho límite, debe colocarse una extensión del sinfín y de prolongación del túnel.

|

| Fig. 10.Disposición correcta de solape y prolongacion de túnel y sinfín |

|

| Fig. 11. Segregación longitudinal por apertura excesiva de regla sin prolongación de túnel. |

La compuerta, por su parte, debe estar ajustada contra la capa de apoyo, para confinar la mezcla y contribuir a su densificación en los bordes, evitando que salga por debajo de ella y dé lugar a segregaciones.

Para que el sistema funcione adecuadamente, debe colocarse un sensor lo más próximo posible al extremo final de los sinfines, regulado para que haya siempre material contra la placa tope lateral de la regla, evitando así segregaciones de borde en la calle extendida.

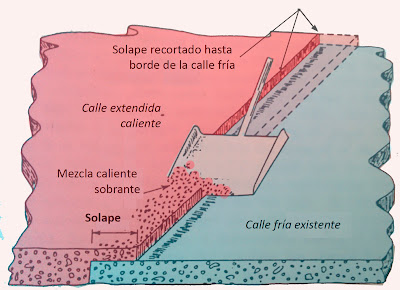

3.2.2. Ajuste de solape y sobreespesor sobre la calle fría

Hay dos puntos clave para un correcto extendido de la calle caliente de la junta longitudinal, que se reflejan en el esquema de la Fig. 12a

- El solape de calles de extendido. La regla debe ajustarse para solapar entre 2 y 5 cm sobre la primera calle de extendido. Es un factor determinante para la ejecución de una buena junta longitudinal: por un lado tiene que proporcionar una cantidad de mezcla adecuada para conseguir una compactación apropiada y, por otro, minimizar el trabajo manual de rastrillado y barrido posterior, para retirar el exceso de mezcla.

- La altura de la regla sobre la superficie de la primera calle, que deberá regularse en función del esponjamiento a dar a la capa, el cual dependerá de la capacidad de precompactación de la regla y del espesor de capa. Suele adoptarse un sobreespesor del 20 % (1/5 del espesor de la capa compactada), aunque será inferior si se emplean reglas de alta compactación.

Los dos factores antes citados inciden en la densidad de la mezcla en la zona de la junta, que es determinante en su durabilidad. Un solape y/o esponjamiento escaso produce una masa de mezcla insuficiente en la junta, lo que se traduce en una densidad pobre, huecos elevados y alta susceptibilidad a la acción del agua. Si el solape es excesivo, la regla cabalgará sobre la capa fría, produciendo arrastre y rotura de áridos y reduciendo la precompactación en la zona de junta, además de generar un excesivo sobrante de mezcla.

Por ello, es imprescindible que el borde de

la calle existente (de un extendido precedente o generado por fresado) sea recto,

sin ondulaciones. El extendido de la primera calle debe seguir una alineación

de referencia (cable, línea de referencia pintada) para conseguir un borde

correctamente alineado, y lo mismo debe obtenerse en la preparación de la junta

(corte y eliminación de material deficientemente compactado).

|

| a) Esquema de solape y sobreespesor correctos. |

|

| b) Solape excesivo. [ RF 4] Figura 12- Solapes de estendido de JL |

Si la extendedora no sigue un recorrido recto y genera una alineación errática o irregular del borde, dará lugar a más anchura del solape en unos sitios que en otros, o requerirá la eliminación de gran cantidad de mezcla al hacer el corte. El mayor problema en este tipo de juntas, suele ser un excesivo solape de la regla de la extendedora encima de la calle fría o previamente colocada. (Fig. 12).

|

| Fig. 13. Borde irregular en la junta debido a extendido de calle previa. |

3.2.3. El trabajo manual de la junta longitudinal

En un extendido bien alineado, con un solape correcto y constante, el trabajo manual en la junta se limita a remontar el material del solape con el dorso del rastrillo, empujándolo para dejarlo directamente sobre la junta del lado de la nueva calle, con un ligero abombamiento de la superficie.

Aunque el trabajo de rastrillado debe evitarse en lo posible, se puede tamizar algo la mezcla con el rastrillo, retirando el exceso de gruesos para evitar una concentración de ellos en esa zona; esos gruesos en ningún caso se deben esparcir sobre la capa.

Se forma así un abombamiento a lo largo de la junta, que la dota de una ligera cantidad de mezcla adicional, que al ser compactada por los rodillos, contribuye a obtener una buena densidad en la zona, al quedar enrasadas las dos calles. (Fig. 14).

Por el contrario, un exceso de barrido de la junta es perjudicial, ya que reduce la masa de mezcla sobre la junta, siendo negativo para la densidad a lo largo de la junta.

En caso de que haya exceso de material en ese cordón, por exceso de solape o bien demasiado material grueso, se tamiza con el rastrillo y se retira con la pala, reciclándolo, en todo caso, a la tolva de la extendedora o a los laterales de la cámara de los sinfines de reparto. (Fig. 15).

|

| Fig. 15.recorte de exceso de solape |

- Esparcir ese material sobre el resto de la capa, ya que cambia la textura superficial en la zona donde se esparce, se altera a composición de la mezcla y se enfría excesivamente al esparcirlo. (Fig. 16).

|

| Fig. 16. Práctica inadecuada: esparcir el sobrante de gruesos del rastrillado sobre la capa |

- La tendencia, que a veces se observa en los operarios, a retirar más material del necesario, hasta dejar igualadas las cotas de las dos calles a ambos lados de la junta. En algún caso, incluso se llega a crear una depresión antes de compactar. Con esa situación resultará imposible obtener una densidad adecuada en la junta, ya que si cota de la calle en extensión está igualada o por debajo de la calle fría adyacente antes de compactarla, los compactadores no serán capaces de densificar la mezcla adecuadamente a lo largo de la junta: si el rodillo metálico se apoya en la capa fría compactada parte de su peso quedará soportado por esta capa, puenteando la mezcla caliente en la franja de la junta que sólo se compacta parcialmente (salvo que se utilicen compactadores neumáticos, que reducen el problema).

En todo caso, en esa franja se ha creado un déficit de material que al compactarse producirá una depresión o escalón con la capa adyacente Por ello, como ya se ha dicho, la cota del material extendido en la junta debe estar siempre por encima de la capa adyacente fría o ya compactada, en una cantidad igual a 1/5 de cm por cada cm del espesor final compactado de la capa, para permitir alcanzar una compactación adecuada.

En la preparación de una junta longitudinal con calle fría, la mezcla caliente debe extenderse, y quedar, con un cierto exceso sobre el nivel de la capa contigua, para ayudar a incrementar la densidad en la misma.

3.3. Compactación de juntas longitudinales

Se distinguen dos situaciones, según se compacte un borde no confinado (como ocurre con el de la primera calle de extendido que formará posteriormente la junta), o bien un borde confinado, el de la junta propiamente dicha (caso de reposición de fresados contra firme preexistente o contra calle ya fría ejecutada con anterioridad).

3.3.1. Compactación de la primera calle de la junta, con borde no confinado

Para conseguir un buen comportamiento y durabilidad de la junta es clave compactar de manera correcta el borde no confinado al ejecutar la primera calle de extendido. Debe alcanzarse suficiente densidad en la franja adyacente al borde que formará la junta, sin provocar desplazamientos y fisuraciones en la mezcla de esa zona.

La densidad a lo largo de la junta suele estar por debajo de la que se puede obtener en la mayor parte de la capa, influyendo mucho en ello el hecho de ejecutar la primera calle con borde libre, no confinado, que resulta difícil de compactar. (Fig.4 y 5).

Para limitar el desplazamiento de la mezcla en el borde libre durante su compactación es importante que el riego de adherencia tenga un cierto sobreancho, (Fig. 17).

|

| Fig. 17 Sobreancho de riego de adherencia en borde no confinado de primera cal |

La densidad que se obtenga se verá influenciada por el tipo de rodillo utilizado, así como por su posición.

Rodillo neumático: No es habitual emplear rodillos neumáticos en la compactación inicial. Si así fuese, el borde del neumático más externo no debe colocarse sobre el borde de la mezcla, que de modo que corra en paralelo, aproximadamente a 15 cm del borde, dentro de la mezcla extendida. Así se evita el desplazamiento lateral de la mezcla como consecuencia del efecto de amasado de los neumáticos, y que se adhiera mezcla a éstos cuando pasan sobre el borde de la junta.

Rodillo metálico: Es el que se suele usar en el trabajo inicial sobre la junta. Aunque pueden estar influidos, en su caso, por la estabilidad y capacidad de soporte de la mezcla en caliente, se pueden aplicar con tres procedimientos diferentes, que por orden creciente de eficacia en cuanto a densificación de la franja de borde son:

- Compactador dentro de la calle y alejado una cierta distancia del borde no confinado.

- Rodillo totalmente dentro de la calle, llegando hasta el mismo borde de la primera calle de extendido.

- Rodillo parcialmente dentro de la calle, con una cierta magnitud en voladizo. Es el procedimiento más recomendable.

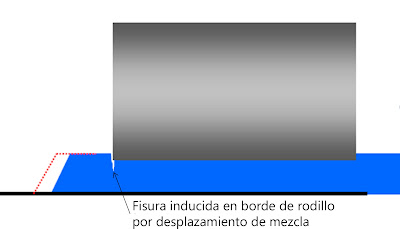

3.3.1.1. Rodillo dentro de calle y a cierta distancia del borde no confinada

Es un procedimiento muy habitual, aunque es el menos adecuado desde el punto de vista de densidad e integridad de la franja de borde de la capa. Según el tipo de mezcla, puede provocar un desplazamiento lateral de la misma hacia el exterior, movimiento que, además de afectar negativamente a la densidad final de la franja de borde (aumenta el volumen de la franja, para la misma masa), también puede provocar fisuración longitudinal.

Por ello, este método hará necesaria la remoción de toda esa franja defectuosa en densidad e integridad antes de extender la segunda calle. (Fig. 18).

Asimismo, este sistema puede llegar a provocar una fisuración diferida en el tiempo, inducida justamente por el borde del rodillo en su primera pasada. Además, el retraso de la compactación en el borde, induce el riesgo de menos temperatura en la mezcla cuando se compacte esa franja, que está más expuesta al enfriamiento que el resto de la capa.

|

| Rodillo dentro de la calle, dejando una

franja hasta el borde no confinado (BNC). |

|

| Fisura por desplazamiento, dentro del

borde del pavimento. Fig. 18. Compactación de borde no confinado, dentro de calle. |

Asimismo, este sistema puede llegar a provocar una fisuración diferida en el tiempo, inducida justamente por el borde del rodillo en su primera pasada. Además, el retraso de la compactación en el borde, induce el riesgo de menos temperatura en la mezcla cuando se compacte esa franja, que está más expuesta al enfriamiento que el resto de la capa.

|

| Fig.19 Fisura diferida, inducida en primera pasada de rodillo con BNC. |

3.3.1.2. Totalmente dentro de la calle, al límite de borde no confinado

Con esta práctica se eliminaría la posible fisuración del caso anterior; sin embargo, aunque en menor medida, la mezcla también puede desplazarse por la acción del rodillo, por los que podría no obtenerse la densidad adecuada en la franja de borde. (Fig. 20).

|

| Figura 20 Extremo del tambor del rodillo justamente al borde de la calle [4] |

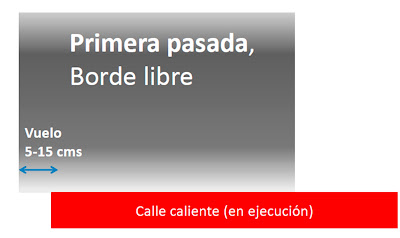

3.3.1.3. Rodillo parcialmente dentro de la calle, con parte en voladizo

En este procedimiento, en la primera pasada se aplica el compactador de modo que el rodillo metálico sobresalga en voladizo del borde no confinado de la calle de extendido en, al menos, unos 15 cm. Esta práctica consigue que el esfuerzo de compactación se aplique en dirección vertical sobre el borde no confinado, reduciendo así la tendencia de la mezcla a desplazarse hacia los lados durante la compactación. (Fig. 21).

|

| Fig. 21 – Rodillo en voladizo- Práctica recomendable. |

Esta es la práctica más recomendable, pues es con la que se obtienen los mejores resultados de densidad en la franja de borde de la calle fría al reducir su desplazamiento lateral. También disminuye la cantidad de mezcla a eliminar en la preparación de borde de la junta, previa a extender la segunda calle

3.3.1.4. Procedimiento mixto

Otra práctica consiste en una combinación de las anteriores, dando la primera pasada hacia adelante dentro de la calle y próxima al borde (15/20 cm); en el retorno de la misma se sitúa el rodillo con un ligero voladizo, compactando la franja no pisada en el primer avance. (Fig.22).

|

| Fig.22 |

3.3.2. Compactación de la junta longitudinal fría, borde confinado

También es clave la posición y modo de operar de los rodillos durante la compactación de las juntas longitudinales frías.

Los métodos más utilizados para iniciar la compactación, por orden creciente de eficacia, son tres:

- Rodillo en la calle fría, con un solape parcial en calle caliente.

- Rodillo en calle caliente, con un solape parcial en la calle fría.

- Rodillo totalmente situado en la calle caliente; este procedimiento es el más eficaz y recomendable, aunque es el menos habitual.

3.3.2.1. Inicio de compactación desde la calle fría

Si bien la práctica de iniciar la compactación desde el lado frío de la junta es relativamente habitual, es la menos recomendable en cuanto a resultados de densidad.

Con este método, en su primera pasada, el rodillo metálico trabaja en modo estático, situando la mayor parte del tambor sobre la mezcla ya compactada, y solapando, únicamente, unos 15-20 cm sobre la mezcla nueva sin compactar (Fig. 23).

|

| Figura 23 Preparación e inicio de compactación desde calle fría. |

La tendencia a usar este método se debería a que, aparentemente, proporciona continuidad en la geometría de capa de ambas calles. Sin embargo, debería tenerse en cuenta su mayor inconveniente, que es una deficiente densificación de la franja adyacente a la junta. La mayor parte del esfuerzo de compactación se pierde por apoyar gran parte del rodillo sobre una mezcla ya densificada. También produce un cierto desplazamiento de mezcla desde la junta hacia el interior de calle, reduciendo masa en la franja de la junta que reducirá la densidad final; además, el rodillo con su generatriz casi totalmente apoyada sobre el solape en la calle fría, “puentea” la mezcla en la zona próxima a la junta, con lo que ya no la densificará más. Un empleo sucesivo del compactador de neumáticos sobre la junta ayudaría a reducir este efecto de puenteo, aunque deformaría la planeidad transversal.

Pero, no sólo se produce esa reducción de masa y del esfuerzo de compactación, sino que, durante el tiempo que el rodillo dedica a compactar esos 15 cm de solape, el resto de la mezcla en el lado caliente se va enfriando, dificultando también su compactación posterior. Por ello, dependiendo de las condiciones ambientales y del espesor de la capa compactada, el compactar desde el lado frío, lo que hace es disminuir la capacidad de obtener la densidad deseada en todo el ancho de la nueva franja.

Además, este método implica una ocupación importante del carril adyacente, lo que lo hace inviable o inadecuado en caso de que se mantenga el tráfico por el mismo. En esa situación se emplean procedimientos de compactación de junta desde el lado caliente, que se detallan a continuación.

3.3.2.2. Compactación desde el lado caliente con solape parcial en la calle fría

Otro método, bastante común y más eficaz que el anterior, consiste en colocar inicialmente la mayor parte del rodillo en la calle recién extendida, solapando ligeramente, unos 15-20 cm, sobre la calle fría o ya compactada. Este sistema sitúa la mayor parte del peso del equipo de compactación donde realmente es necesario. La mezcla en la junta está siempre comprimida, con tal que el sobreespesor dado en la capa recién extendida sea el adecuado. En este caso, es habitual utilizar el rodillo en modo vibratorio.

Puede emplearse cualquier tipo de compactador, ya sea de tambor metálico (en modo vibratorio o estático) o de tipo neumático, para compactar la junta longitudinal, siempre y cuando la altura de la mezcla nueva sobre la junta sea la correcta y la mezcla se encuentre a la temperatura adecuada.

|

| Figura 24 Compactación desde lado caliente con solape en calle fría. |

Este método, si bien es eficiente bajo el punto de vista de número de pasadas y asegura que las dos calles queden perfectamente enrasadas, tampoco es el que consigue una mejor compactación de la mezcla en la zona de la junta, pudiendo dar lugar, con el tiempo, al fallo típico de apertura de una fisura longitudinal en la propia junta y posterior pérdida progresiva de material en la misma.

3.3.2.3. Compactación desde el lado caliente (la mejor)

Varios estudios de seguimiento del comportamiento a largo plazo de diversos métodos de ejecución de juntas longitudinales, [Rf 06], han determinado que el sistema de compactación que da mejores resultados, es el que se podría denominar compactación desde la “calle caliente”, en el que el compactador metálico, en su primera pasada, se sitúa totalmente dentro de la calle recién extendida.

El rodillo inicia la compactación situado totalmente dentro de la calle caliente, con el tambor a unos 15 cm de distancia de la junta. Con este método, el rodillo trabaja en modo vibratorio; Fig. 25.

|

Fig. 25. Mejor método para iniciar compactación de junta desde el lado caliente. |

La pasada sucesiva, también en modo vibratorio, se hace de modo que el rodillo solapa unos 15/20 cm sobre el lado frío, operación en la que se obtiene continuidad del perfil transversal; Fig.26.

|

| 2ª pasada, con solape en zona fría. |

|

| Esquema del plan de compactación Fig.26 . Compactación de la junta desde el lado caliente. |

Con ello, la calle existente confina la mezcla y consigue que se produzca una pequeña protuberancia del material, que se compacta y enrasa en una pasada posterior (adicional, eso sí, respecto al método anterior) consiguiendo un mayor valor de densidad.

Exige más atención en cuanto a conseguir igualar las dos superficies.

Práctica más recomendable. El método de compactación de juntas longitudinales que se ha demostrado como más eficaz consiste en que, en su primera pasada, el rodillo se sitúa totalmente dentro de la calle caliente, a unos 15 cm de la junta, dando lugar a una pequeña protuberancia anexa a la junta, que se compacta y enrasa en la segunda pasada, cabalgando ambas calles.

Esta solución y la anterior, con el rodillo, o su mayor parte, en el lado caliente, son las aplicables cuando se ejecuta una calle con tráfico en el carril adyacente a la junta, como es el caso de múltiples actuaciones de conservación de calles o carreteras. (Fig. 27).

|

| Fig.27 Compactación de junta longitudinal con tráfico (BOMAG, [3]). |

Puede usarse cualquier tipo de rodillo de los empleados para compactar mezclas asfálticas, con tal de que, en la junta, la mezcla esté todavía suficientemente caliente.

Independientemente del método elegido de compactación, ya sea iniciando en el lado frío, como en el lado caliente, al solapar con la calle ya compactada parte del peso de los tambores será soportado por esa calle y los cilindros metálicos cabalgarán sobre la junta, llegando a puentearla si su nivel no sobresale del de la calle fría adyacente, dejándola sin compactar, o en el mejor de los casos, parcialmente compactada.

Por esta razón, es importante recordar que, para lograr una buena compactación de la junta longitudinal, hay que ajustar correctamente el sobreespesor de extendido respecto a la calle ya compactada, teniendo en cuenta el nivel de precompactación de la regla. Si el espesor adicional de la capa fuese insuficiente, a partir de que se igualen su superficie con la del primer carril ya compactado, no se podrá obtener más densidad con equipos de rodillo metálico, ya que puentearán la franja de la junta. En estos casos, se puede mejorar la densidad de la esa franja haciendo pasar sobre ella un compactador de neumáticos, ya que este tipo de rodillo no puentea los puntos bajos.

4. Juntas longitudinales en caliente. Extendido en “escalón” o en paralelo

Las juntas longitudinales en caliente son aquellas ejecutadas cuando el extendido se realiza mediante franjas adyacentes, con varias extendedoras trabajando simultáneamente en paralelo, rodando una detrás de otra escalonadas con un ligero desfase. El extendido de las calles rezagadas se realiza de forma similar a lo descrito cuando se realiza contra una calle ya compactada y fría con algunos requisitos específicos:

- La magnitud y constancia del solape de extendido es clave. Para ello:

- La regla de la extendedora retrasada y la compuerta de tope final de aquella no debe entrar más de 2-3 cm sobre la calle sin compactar hecha por la extendedora delantera;

- Deben premarcarse las alineaciones de la extendedora, en especial de la (o las) delantera, para conseguir un trazado rectilíneo y sin ondulaciones del borde de calle;

- La compuerta de tope de la extendedora trasera debe estar reglada a la misma cota que el fondo de la regla de la extendedora delantera. Así se evitará que dicha compuerta se arrastre sobre la calle colocada previamente, marcándola.

- Ni se necesita, ni se debe hacer, rastrillado en la junta.

- Si el solape y compactación se hace adecuadamente será muy difícil poder distinguir la junta realizada con este proceso de junta escalonada en caliente.

- Un requisito importante para esta técnica es que la capacidad de fabricación sea suficiente para alimentar, sin paralizaciones, a ambas extendedoras, ya que si se originan paradas por esperas de camiones, se provocarán defectos de calidad derivados del enfriamiento de la mezcla y las consiguientes segregaciones térmicas, así como de regularidad de la capa, marcándose cada parada.

|

| Fig. 28. Extendido simultáneo de calles en escalón, con juntas en caliente. |

Las calles adyacentes presentan un rango similar de temperatura, lo que permite que la compactación se pueda llevar a cabo sin presencia de diferenciales térmicos, evitando heterogeneidades de densidad transversal, debidas a masas frías y a bordes no confinados. Está técnica produce unos resultados en densidad uniformes entre la junta y resto de la capa.

Para ello, la práctica correcta y más habitual es la que mantiene un desfase mínimo entre extendedoras, de modo que se evite el enfriamiento de la mezcla en la franja de borde de la calle más avanzada.

Sin embargo, si el desfase es excesivo (por parada o retraso en el avance de la extendedora que sigue, por ejemplo), en esa franja de borde aún sin compactar se producirá un enfriamiento de la mezcla, que puede llegar a afectar a su compactibilidad, impidiendo alcanzar un grado adecuado de densidad y perdiendo parte de las ventajas de junta en caliente; (Fig. 29).

|

| Excesivo |

|

| Correcto Fig. 29- Extendido en escalón .Desfase entre extendedoras. |

4.1. Reglaje de apertura de regla

El solape de la regla en las calles sucesivas debe ser el mínimo, 2-3 cm, ya que no se puede, ni se debe, hacer trabajo manual sobre la mezcla en la junta. Por ello, son clave tanto una buena alineación de las calles como un correcto reglaje del sistema de distribución transversal de la mezcla delante de la regla, como ya se ha indicado (apdo. 5.5.2.2.1). (Fig. 28 y Fig.30).

|

| Reglaje correcto de apertura de regla. |

|

| Segregaciones por apertura excesiva sin prolongacion de sinfin ni tunel Fig.30 |

4.2. Esquemas de compactación en juntas en caliente

En uno, el equipo de la extendedora más avanzada, comienza del lado de la junta, dejando el resguardo citado y progresando por pasadas sucesivas hacia el exterior opuesto, mientras que el rodillo de la extendedora que va detrás, progresa desde el borde exterior hacia la junta, dando una pasada sobre esta solapando ambas calles. En la Fig. 31 se muestra el esquema que en esta situación preconiza la firma Bomag. [RF 3].

|

| Fig. 31 – Esquema de compactación con extendedoras en escalón, BOMAG. [RF 3]. |

En el otro método, al que se atribuyen también buenos resultados, ambos equipos comienzan por el borde exterior de su calle, progresando con pasadas sucesivas hacia el centro, dejando una franja de unos 15 cm a cada lado de la junta. La franja de la junta, de unos 30 cm, se compacta en la última pasada de rodillo. (Fig. 32).

|

| Fig. 32 Esquema de compactación con extendedoras en escalón. |

5. Otros procedimientos y dispositivos específicos para ejecución de juntas longitudinales

La durabilidad de las juntas longitudinales es objeto de numerosos estudios para identificar las metodologías más adecuadas en su ejecución, tanto con las técnicas tradicionales (en los apartados anteriores se han identificado las más recomendables), como incorporando nuevos dispositivos o procedimientos para conformar el borde de calle con un perfil especial que mejore la densidad en el mismo, como aplicando productos que mejoren la adherencia, sellado y elasticidad de la junta.

Entre los dispositivos específicos se pueden distinguir varios grupos, según se incorporen a la regla de la extendedora, a los compactadores metálicos o sean independientes de ambos.

5. 1. Dispositivos de precalentamiento

Una técnica recomendable para la mejora de la unión y densidad en las juntas consiste en calentar la franja de borde de la calle fría, lo que permite el reblandecimiento de su ligante mejorando la adhesividad con la nueva mezcla y una mejora de la trabazón entre las dos franjas adyacentes a la junta, así como una cierta recompactación de la franja recalentada. Es una aproximación de las juntas en frío a las juntas en escalón en caliente.

Esta solución, si bien se contempla por la normativa española del PG3, tanto para juntas longitudinales como transversales (como ya se recogió en el apdo. 1, el art. 542.5.8 donde dice: “A continuación, se calentará la junta y se extenderá la siguiente franja contra ella”), no está generalizada en España y, por tanto, es de rara aplicación, a pesar de sus beneficios.

|

| Fig.33 . Dispositivos de precalentamiento por infrarrojos de junta longitudinal [5]. |

Se puede aplicar mediante un accesorio fijado en el lateral de la extendedora o con un equipo independiente, si bien, en este caso, se aumenta la longitud de la zona de trabajo y complica la organización del tajo. En la Fig. 33 se muestran dos soluciones de calentadores de infrarrojos, uno rodante arrastrado por la extendedora y otro suspendido de ésta.

5.2. Dispositivos de perfilado o precompactación en la regla de la extendedora

Conforman el perfil del borde del extendido a la vez que contienen la mezcla y mejoran la precompactación dada en esa zona. En las juntas longitudinales aumentan la superficie de contacto entre las dos mezclas de cada lado de la junta.

Diversos fabricantes ofrecen accesorios para acoplar al extremo de la regla, de modo que se sustituye la terminación estándar del borde libre de la calle de extendido por un perfil en talud o chaflán, con una inclinación entre 45º y 60º, obligando a una cierta extrusión inicial de la mezcla. Este perfil aumenta la superficie de contacto entre las dos calles a la vez que facilita la obtención de mayor densidad al compactar. (Fig. 34). Algún fabricante ofrece una variante vertical, que logra extrusionar la mezcla confinada y obtener un perfil vertical.

|

| Fig. 34. Accesorio acoplable a extremo de regla para perfil en talud. |

Un desarrollo de finales de la década de los 90, fue la llamada Junta Michigan, con un perfil más elaborado del borde de calle, que se prolonga más allá de la posición normal de la junta, con una entalla vertical y un perfil triangular hasta el borde de la calle. El perfil conseguido está formado por un plano vertical, cuya profundidad varía entre 12.5 y 19 mm, seguida de un plano en talud 12:1, que se finaliza con otro borde vertical, función del tamaño máximo del árido. (Fig. 35). Este perfil se obtiene con un dispositivo acoplado a la extendedora, bien delante de la propia regla, bien exterior a la misma.

|

| Fig.35. Junta Michigan. |

Este tipo de junta ofrece buenos resultados de durabilidad, ya que permite, tanto una buena adhesión de las dos franjas de extendido al ofrecer una mayor superficie de contacto, como la obtención de unos valores de densidad elevados en la zona de la junta, tanto en la calle no confinada como en la de cierre.

5.3. Dispositivos en los compactadores

Algunas marcas incorporan en sus compactadores vibratorios un dispositivo con accionamiento hidráulico incorporado al lateral del tambor, en modo similar a los cortajuntas, con el objeto de evitar el desplazamiento del borde no confinado y de dar a éste una compresión adicional en su talud.

En la Fig. 36 se muestra el esquema de los de la firma Bomag. Este sistema, en principio muy atractivo, tiene el inconveniente de que depende en demasía de la pericia del operador del rodillo y de la alineación del borde de extendido, por lo que no siempre produce los resultados esperados.

|

| Fig. 36 Dispositivos de compresión de borde BOMAG [3]. |

5.4 . Otros procedimientos de tratamientos de juntas

Para mejorar la adherencia entre los dos planos de la junta longitudinal y su durabilidad, y como alternativa a la práctica común de impregnación con emulsión en el lado frío de la misma, existen productos adhesivos específicos que se colocan antes de la ejecución de la calle de cierre. Se aplican en toda la cara de la junta vertical de la calle fría, como una banda delgada (con un espesor en torno a 3 mm) o gruesa (con espesor en torno al centímetro, ya sea en bandas prefabricadas adheridas al plano de la junta o bien obtenidas in situ mediante un procedimiento mecanizado de extrusión, Fig. 40 b.Estos últimos son muy recomendables debido a su mayor absorción de movimientos cuando se prevén retracciones térmicas acusadas.

|

| Fig. 37 Bandas adhesivas en el plano de borde de la calle fría. Extrusión en perfil grueso |

Otra técnica, para aumentar la durabilidad de las juntas longitudinales, aplicada a pavimento terminado y como tratamiento preventivo, en especial cuando no ha sido posible asegurar una buena densificación e impermeabilidad de la franja inmediatamente adyacente a la junta, consiste en aplicar un tratamiento de sellado con un producto bituminoso penetrante en una banda longitudinal que solapa la propia junta.

5.5 Los

procedimientos más recomendables.Resumen

Los diversos trabajos de investigación sobre las distintas técnicas de ejecución de juntas longitudinales coinciden en señalar, de entre las reseñadas, a tres técnicas como las que mejor durabilidad proporcionan a las juntas:

.- La junta Michigan.

.- La de calentamiento con infrarrojos.

.- Dentro de la técnica convencional, compactar la junta fría desde el lado caliente con una primera pasada de rodillo a 15 cm de la junta.

Y en todos los casos, compactar los bordes no confinados de la primera calle, con el rodillo en voladizo en su primera pasada.

6. Patologías asociadas a la ejecución de juntas longitudinales

En las juntas longitudinales la patología más frecuente, a poco que su ejecución no haya sido esmerada o que el firme vaya envejeciendo, es la apertura de la misma, permitiendo el acceso del agua a las capas inferiores, con negativas consecuencias para la durabilidad de la estructura. Está asociada, también, con frecuencia, a pérdidas de material por erosión progresiva y se combina con un despegue gradual de la capa de rodadura en la zona próxima a la junta, por el efecto de la infiltración de agua. Las causas más comunes radican en:

- Menos densidad en la zona de la junta que en el resto de la capa;

- Presencia de segregaciones;

- Deficiencias en la adherencia de las capas en el plano de la propia junta.

Baja densidad en la zona de la junta. La reducción de densidad en la junta respecto al resto de la capa es un problema muy habitual, estando en valores del 1% al 2% en juntas bien construidas (lo que suele ser aceptable) o llegar a un 5%-10% cuando se usan prácticas deficientes [NCAT, Rf 6].

En los bordes no confinados, como son los de la primera calle extendida, la mezcla tiende a desplazarse lateralmente bajo la acción de los rodillos, en vez de comprimirse; esta franja defectuosa de borde con menor densidad debe eliminarse al preparar la junta. En cambio, cuando se extiende la segunda calle (calle caliente), el borde está confinado y suelen obtenerse valores de densidad más altos, del orden del 2 a 4%, que en el lado de la calle fría. En los apartados anteriores se indicaron las técnicas mejores orientadas a obtener buena densidad en la zona de junta.

Segregaciones. Cuando en la junta se aprecia aspecto de mezcla abierta, con presencia de gruesos, la causa más común radica en una segregación en su puesta en obra, por un inadecuado reglaje del sistema de alimentación de mezcla delante de la regla, con excesiva distancia del final de túnel y sinfines a la compuerta lateral de tope de extendido, lo que obliga a un desplazamiento de la mezcla que índice segregaciones en el borde. Esta franja segregada, con más huecos debió ser eliminada al preparar la junta mediante su fresado o por corte y remoción.

También la menor densidad antes comentada, produce una reducción de resistencia a la acción del agua, originando la pérdida de material fino y erosiones.

Otra causa puede estar en un excesivo y deficiente trabajo manual en la junta, como cuando hay un excesivo solape sobre la calle fría y se retira la mezcla, dejando los finos para sellar la junta esparciendo los gruesos sobre la calle.

Deficiencias en la adherencia. La apertura de la junta también puede provenir, además de la debilidad cohesiva de la mezcla debida a la menor densidad, por una deficiente aplicación del ligante de adherencia en la junta, bien por presencia de detritus o polvo al hacer el corte de la misma o bien por insuficiente dotación y espesor de la película.

7. Juntas en pequeñas actuaciones de reparación o reposición del firme

En reparaciones de pequeña superficie (como las de bacheos) o en la reposición del firme tras calas o reparaciones de servicios subyacentes, se generan juntas de construcción en su perímetro, en las que las diferencias de comportamiento entre las nuevas mezclas de reparación y las envejecidas preexistentes, hacen que sea muy recomendable asegurar la adhesión e impermeabilidad de las juntas de borde.

|

| Fig.38. Juntas en bacheos. |

Para ello, deben presentar un borde limpio, sano y vertical, normalmente obtenidos por serrado al hacer el corte para delimitar la actuación; en caso de haberse retirado las capas de firme por fresado, se deberán planificar por serrado el inicio y final del mismo. Asimismo, una concienzuda limpieza debe asegurar que el plano de esas juntas esté seco y sin rastro de polvo.

En estas juntas se precisa una dotación rica del ligante de adherencia, siendo la mejor práctica la de aplicarlo en dos veces, complementada con un sellado mediante ponteo de los bordes perimetrales de la actuación para asegurar la impermeabilidad de la junta.

Sin embargo, se obtiene un mejor y más duradero comportamiento de las juntas, en especial si la variación térmica estacional es alta, con la aplicación de productos específicos adherentes de sellado, colocados en forma de perfil prefabricado o por extrusión en los planos de las juntas, que aseguran una mayor impermeabilidad de los mismos y, con su grosor (suelen rondar el cm), suficiente elasticidad para resistir las retracciones térmicas.

Como el extendido de la capa suele ser manual, debe tenerse en cuenta el mayor sobreespesor a dar para obtener la geometría deseada tras la compactación.

8. Referencias

- Density evaluation of the longitudinal construction joint of hot-mix asphalt pavements- Texas Transportation Institute -2001.

- Best Practices for Constructing and Specifying HMA Longitudinal Joints. A cooperative-Asphalt Institute & FHWA [http://www.asphaltinstitute.org].

- BOMAG.- Basic Principles of Asphalt Compaction.4Transportation Research Circular September 2006- Factors affecting Compaction of Asphalt Pavements.

- Les enrobés bitumineux.

- A Study of Longitudinal Joint Construction Techniques in HMA Pavements. NCAT Report No. 96-03.

- Practices and Guidelines for Temporary Transverse HMA Tapers-Caltrans

Otros artículos de esta serie

No hay comentarios:

Publicar un comentario