|

| 1854- Puente de Saltash- (I.Brunel) - Cajón presurizado |

Por otra, mientras llegaba el paso definitivo hacia las

técnicas actuales, ya muy a finales del XIX o en los albores del siglo XX (con

la disponibilidad de tablestacas de acero, los pilotes de tubos de acero,

hormigón prefabricado u hormigón in situ, cajones de hormigón, etc.), el gran

avance en cimentaciones en el siglo XIX se dio con los cajones presurizados.

Por ello, a continuación sigue un recorrido por varios de los aspectos más significativos de ese salto.

Por ello, a continuación sigue un recorrido por varios de los aspectos más significativos de ese salto.

1.- Equipos auxiliares y su mecanización

Los movidos a vapor como los de hinca de pilotes, de

extracción de agua, o de dragado, son un ejemplo de la mecanización progresiva

introducida en el siglo XIX en la construcción de la cimentación de puentes.

1.1 Pilotaje

Las máquinas de vapor databan ya de finales del XVIII y se

usaron para mover los cabrestantes de izado de los mazos de hinca de pilotes,

siendo una de las primeras aplicaciones la que hizo John Rennie en las ataguías

del Bell Dock en Londres con un equipo de 8 HP en 1801/1082.

En la Fig.1 se muestra un ejemplo de mazo de 800 ks manejado

con dos cabrestantes movidos con un locomóvil de vapor de 5 HP; todo ello sobre

una plataforma desplazable sobre raíles [1]

|

| Fig.1 Martinete movido por locomóvil a vapor [1] |

En el puente de Kehl de 1859 (ver apdo ), los pilotes de 25

m para soporte de las plataformas de trabajo y guiado de los cajones precisaban

unos equipos de hinca potentes; se empleó un martinete sobre dos barcazas

dispuestas en catamarán, cuyo cabrestante, en este caso, se movía por medio de un

motor de vapor, con caldera separada. (Fig.2). El mazo pesaba 1.100 kg, con una

altura de caída de 6 m, y un rendimiento de 3 a 4 impactos por minuto.

|

| Fig.2 Martinete sobre pontona con locomóvil (puente e Kehl) [1] |

Sistemas similares, izado con cabrestante y locomóvil como fuente de potencia, se

emplearon en el pilotaje de otros puentes, como el de Nantes y el

Pont-au-Change en Paris.

Sin embargo, la verdadera revolución, la aplicación eficiente

de la fuerza del vapor, la que configuró la técnica empleada actualmente, aparece

a mediados del XIX, con la innovación introducida por James Nasmyth, derivada de

otra gran invención suya, el martillo-pilón usado en las fundiciones.

Concebida la máquina hacia 1840, se aplicó por primera vez

en julio de 1845 en los pilotes del muelle de Devonport. Disponía

de una maza de 4000 kg que se desplazaba en el interior de una carcasa fija,

que abrazaba el pilote, al que golpeaba 8 golpes por minuto, se desplazaba

sobre raíles y estaba autopropulsada también a vapor. Obtuvo su patente en

1847, [2], [3] (Fig.3)

Este tipo de equipo sustituyó con eficacia tanto a las

operadas manualmente, que precisaban un mínimo de 6 operarios para mover unas

mazas de no más de 500 kg, para hincar pilotes no superiores a 8 m, con un

rendimiento de un par de pilotes al día, como las de cabrestante movido a vapor.

El cambio supuso pasar a golpear con mazas de unas 3- 4

t, con 6-8 golpes por minuto, pudiendo

llegar a 9-12 m de profundidad de hinca.

El equipo de James Nasmyth se empleó inmediatamente en otros

puentes, como en el pilotaje del High Level Bridge, de Robert Stephenson, en

Newcastle (1847) y el del Border Bridge de Berwick-upon-Tweed (1847), dónde también

se usaron equipos a vapor para mover las bombas de achique de las ataguías. Inmediatamente

pasó a emplearse en Francia, en el puente ferroviario de Tarascon.

|

| Fig.3 Patente y diseño

original de Nasmyth [2][3] |

Su expansión fue muy rápida y otros manufactureros

desarrollaron múltiples variantes, como la de Morrison, de doble mazo, pudiendo

hincar dos pilotes simultáneamente, Fig.4, o como el equipo de Lacour, Fig.5, en el que

la carcasa es móvil y solidaria al mazo

de golpeo, aumentando la masa que impacta.

Estos nuevos equipos con mazo a vapor, de simple o doble

efecto, permitían hincado de pilotes más

largos, en terrenos más duros y con unos rendimientos mucho mayores que con los

equipos anteriores. También fueron los equipos que se usaron para hincar los

sistemas de pilotaje que aparecerían a finales del siglo XIX y comienzos de XX

sustituyendo a los pilotes de madera usados desde los primeros tiempos: los de

hormigón o los metálicos.

|

| Fig.4 Morrison SPD (Mechanics Magazine -N1771 1857) |

|

| Fig.5 Mazo a vapor para hinca de pilotes, de M. G. Lacour, de La Rochelle (Las Merveilles de la science)[4] |

Por otra parte, también aparecerán los pilotes metálicos

como alternativa a los de madera, inicialmente como perfiles tipo rail y luego

tubulares y, más tarde, los pilotes hincados por rotación, con una hélice en su

punta

1.2 Equipos para agotamiento de agua.

La disponibilidad de motores de vapor, estáticos o

locomóviles, permitió sustituir los medios de achique movidos bien con una

ingente mano de obra, bien tracción equina, o bien, no siempre aplicable, con

fuerza hidráulica (detallados en el artículo anterior), y aumentar sustancialmente la capacidad de

agotamiento del agua de los recintos de cimentación.

Con esa nueva fuerza motriz se movían tanto bombas

aspirantes (sustituyendo la fuerza muscular), como las más eficientes bombas

rotativas o centrífugas.

|

| Fig.6 [1] |

Las más simples eran las derivadas de las bombas aspirante-impelentes

de émbolo, las típicas de bomberos, como las Letestu de doble cilindro, en las

que un balancín desplazaba alternativamente arriba y abajo el émbolo de cada

cilindro; el motor actuaba sobre el balancín mediante un sistema de bielas,

produciendo la aspiración e impulsión del agua. Así se aplicaron en el puente

de Kehl (Fig.7)

|

| Fig.7 Sistema de bombas Letescu empleado en los cajones de Kehl [1] |

La disponibilidad de motores más potentes, posibilitó el

desarrollo y aplicación de las bombas rotativas, mas eficientes y con mayor

capacidad. (Fig.8)

2.- Los cajones de aire comprimido

Las cimentaciones con cajones habían tenido un cierto renacimiento a partir de finales del

siglo XVIII, sin embargo, fue un siglo después cuando llegó una revolución en

la técnica, derivada de la disponibilidad del aire comprimido y de su empleo

pionero por Triger, bloqueando filtraciones de agua en actividades mineras.

Ello produjo un giro espectacular en las posibilidades de cimentación de

puentes en grandes cauces, con altas profundidades, posibilitando la

construcción de muchos de los grandiosos puentes de la segunda mitad del siglo

XIX.

Hacia 1830 aparecen los primeros compresores multietapa de

aire, movidos por máquinas de vapor.

Más tarde, en 1841, el ingeniero francés Charles-Jean Triger

empezó a utilizar por primera vez el aire comprimido en minas de carbón del

valle del Loira, en Chalonne, para explotar un filón que pasaba unos 25-30 m

debajo de los terrenos aluviales permeables del lecho del río, consiguiendo mantener

el agua fuera, de modo que los trabajadores podían cavar en un espacio de

trabajo seco.

Lo hacía con un tubo metálico vertical de tres secciones que

atravesaba las capas permeables saturadas, con la sección cerrada en la parte

superior. Inyectando aire comprimido por

medio de una bomba de vapor se conseguía expulsar el agua hacia la base abierta

del tubo, de modo para que los trabajadores que estaban allí pudieran trabajar

en seco y cavar el suelo. (Fig.9).

Encima de esa sección inferior presurizada y sellada por el

terreno (B), había otra sección, (A), provista de esclusas arriba y abajo (M y

N), con dos válvulas y un grifo. Por una de las válvulas, la caja recibía el

aire comprimido, y por la otra válvula lo transmitía al tubo. La válvula

permitía restablecer el equilibrio de presión, entre la caja y las secciones

adyacentes. El agua se evacuaba por un tubo desde el fondo al exterior

impulsado por la presión el aire, sin necesidad de bombas (S). Los descensos

del tubo se provocaban bajando la presión de la cámara.

Triger empleó su método en otro pozo minero en Douchy, en

1845, con buen resultado

|

| Fig.10 La primera solución en Chalonnes y su variante en el pozo de Douchy [5] |

Triger en un escrito a la Academia de Ciencias en 1845,

donde relata el éxito de su método en pozos minero, ya indica su idoneidad para

cimentaciones de puentes a realizar bajo el nivel freático, en terrenos

permeables que permitan la expulsión del agua a través suyo al aplicar una

presión de aire superior a la hidrostática o a través de un tubo al exterior.

No obstante, pasa un tiempo hasta que se produce la primera aplicación de su

método, que dio lugar a una extensa saga de puentes con cimentaciones tubulares.

En 1851 son William Cubitt y John Wright quienes aplican por

primera vez la solución de Triger en cimentaciones de pilas de puentes en el

agua, en el puente sobre el Rio Medway en Rochester (UK).

Usaron el sistema de Triger, aunque con dos esclusas en cada

uno de los 14 tubos de fundición de 2.135 m de diámetro que iban a formar la

pila; los tubos se conformaban con módulos de 2.745 m de alto, con uniones

bulonadas por el interior. En los primeros tubos el agua se expulsaba a través

del lecho lo que presentaba una serie de inconvenientes; cuando el terreno era

poco permeable el aire se renovaba lentamente, mientras que cuando era muy

permeable, escapaban por él fuertes volúmenes de aire, bajando la presión y

provocando la brusca entrada de agua, dificultades a los obreros y oscilaciones

en el tubo. Las mejoras del procedimiento llevaron a disponer, por una parte, un

tubo para la salida del agua al exterior que arrancaba en una poza creando un

cierre hidráulico y dotado de una válvula que permitía regular una cierta

salida de aire para renovar la atmósfera de la cámara de excavación; por otra, se

dotó de un sistema de grandes contrapesos para contrarrestar de un modo

controlado el empuje ascensional del tubo debido a la presión en la cámara

inferior; la carga de los contrapesos se podía modificar variando su inmersión

para regular el descenso del tubo en excavación; no obstante, este sistema no

consiguió corregir las brusquedades de descenso del cajón al bajar la presión.

Se excavó a través del lecho del río hasta apoyar el cajón

en una capa de roca. Posteriormente los tubos se rellenaron de hormigón y

mampostería hasta la base de la pila.

|

| Fig.11- El pionero cajón tubular usado en Rochester [5] |

|

| Fig.12 Puente victoriano de Rochester cimentado con tubos presurizados |

Este puente húngaro fue proyectado por el

francés Cezanne con arcos metálicos de hasta 110 m de luz, en cuya ejecución

intervino Nougier, el ingeniero de Eiffel, que también lo hizo en el de Oporto

y Garabit.

Los arcos se apoyaron en pilas cilíndricas

gemelas, prolongación de sendas cimentaciones tubulares de Ø3 m, ejecutadas con

presurización, hasta unos 20 m de profundidad y rellenas de hormigón. Para

contrarrestar el empuje ascensional se añadían contrapesos de fundición en

cabeza, en paquetes de 5 t. Los descensos del cajón, de 1 a 2m, se producían de modo brusco, al reducir de

golpe la presión de aire, lo que dificultaba el guiado del tubo, cuyas

correcciones se hacían desplazando los contrapesos al reanudar la excavación.

Por otra parte, la entrada violenta del agua por sifonamiento al bajar la

presión, arrastraba material del lecho dentro del tubo, que había que volver a

excavar.

3.3.- Puente de Burdeos 1860

El sistema de cimentaciones tubulares

presurizadas, especialmente cuando se prolongaba con pilas cilíndricas de

fundición para soporte de vigas metálicas,

como era típico en puentes de ferrocarril, tuvo una rápida expansión.

Así se aplicó en el puente de Burdeos sobre

el Garona en 1860, cuyo lecho de arenas sobre capas de arcillas y gravas

llevaba a cimentar a 15 m bajo el nivel de bajamar.

Se dispuso un andamiaje de doble plataforma

soportado sobre pilotes a lo largo del puente en construcción. En las

plataformas se situaban los equipos movidos a vapor para aire comprimido,

cabrestantes y presión hidráulica

Un joven Gustavo Eiffel responsable de la

construcción, empleó tubos gemelos de Ø3.60 m y 4 cm de espesor, sobre cuyas

cabezas dispuso dos vigas a modo de yugo que se conectaba a través de gatos de

regulación hidráulicos a una estructura contrapesada situados en el andamio de

la pila. (Fig.17 y 18)

Mediante estos gatos, partiendo de una

posición con su vástago totalmente extendido, se aplicaba una tracción sobre el

yugo, que producía un empuje descendente sobre tubo provocando su descenso de

un modo controlado, permitiendo una gradual descompresión de la cámara

interior, evitando sifonamientos y arrastre de material del lecho al interior,

como era habitual cuando el descenso se

provocaba con una brusca caída de presión.

No todo fue sencillo, hubo un grave incidente

cuando, al dar presión a un tubo que estaba casi lleno de agua, con poco

volumen de aire, se provocó una instantánea subida de presión interior, cuyo

empuje rompió las cuatro barras de sujeción del yugo a los gatos, dando lugar a una violenta ascensión de 4 m

del tubo.

La línea de TGV dejó el puente obsoleto y se

construyó un nuevo al lado, pero se preservó el antiguo de su demolición al

declararlo monumento

3.4. Puente ferroviario de Argenteuil. 1862

Las cuatro pilas del puente de ferrocarril

sobre el Sena en Argenteuil se

cimentaron mediante una pareja de tubos presurizados de 3.6 m de diámetro en

cada una de ellas; en la parte exenta de la pila los tubos de 3.2 m de diámetro

están arriostrados entre sí

Fueron ejecutadas por el mismo contratista,

Castor, que había hecho las cimentaciones con cajones presurizados en Kehl (Ver

apdo.4). Dispuso un andamiaje sobre 26 pilotes con dos plataformas, la inferior

para acopio de materiales de la mampostería y dispositivos de guiado de

descenso de los cajones y la superior con una grúa sobre raíles para colocar

los anillos de recrecido de los tubos y maniobras de las esclusas. (Fig.19)

La cámara de trabajo está formada por un

primer anillo cilíndrico de 5 cm de espesor, cuyo borde inferior es un bisel

cortante sobre el que se dispone una caja de fundición cuya cara interior es un

tronco de cono, de 2 m de altura. Sobre éste se inicia una chimenea cilíndrica

de 1.1 m de diámetro que se cierra con las esclusas superiores y sirve de pozo

de evacuación de material excavado y acceso del personal. (Fig.20)

vEl espacio entre el cono y el tubo exterior

se rellenó parcialmente con mampostería y hormigón antes de hundir el tubo.

Luego, según progresaba la excavación, se acabó de rellenar ese espacio con

hormigón al igual que el espacio anular entre el tubo exterior y el de servicio.

Este sistema permite colocar el hormigón y mampostería en seco y sin

presurización, que sólo se aplica en la cámara de excavación y chimenea central.

La profundidad de las excavaciones de las

pilas bajo el nivel del agua del Sena, atravesando arenas, arcillas y gravas,

varió entre 16 y 20 m.

Este puente tiene, por un lado una triste

historia de destrucciones bélicas y reconstrucciones, y por otro, por su

cercanía a Paris, fue modelo de obras pictóricas de grandes artistas, como

Monet (Fig.22). Al poco de terminarse fue destruido en 1870 con motivo de la

guerra franco prusiana. (Fig.21) Se reconstruyó sobre las mismas cimentaciones

y pilas y volvió a ser volado en la

IIGM, reconstruyéndose nuevamente sobre las mismas cimentaciones.

Fig.22- El puente de Argenteuil según Monet

3.5 – Primer puente del Estuario del Tay. 1878.

Este puente de

ferrocarril, que cruzaba el estuario del Tay, en Escocia, de 3.264 m de

longitud, lo que era récord mundial, proyectado en 1869 por Thomas Bouch, ya se

trató en el artículo anterior (apdo. 3.2.2.2).

Tras el desastre de

diciembre de 1979, se procedió a su demolición y se construyó un nuevo puente

al lado, unos 20 m aguas arriba; sólo quedan restos de las cimentaciones de las

viejas pilas (Fig.23).

Se proyectaron pilas

cilíndricas gemelas de mampostería y ladrillo apoyadas en cimentaciones de

varias tipologías

Las primeras 14

pilas se cimentan de acuerdo con las previsiones iniciales, las 3 primeras con

zapatas de hormigón apoyadas en roca tras excavar la arcilla de recubrimiento

aprovechando bajamares, las siguientes de la 4ª hasta la 14ª mediante cajones

tubulares de dos tubos gemelos de hierro forjado de 2.9 m de diámetro, presurizados

según el procedimiento de Triger (Ver apdo. 4) para excavar en seco las capas

arcillosas hasta apoyar en roca. Los dos tubos cilíndricos salían de una base

de apoyo de más sección, con un techo o diafragma desde donde arrancaba la

pared del contorno de ladrillo. (Fig.24)

|

| Fig.24 Los cajones tubulares presurizados de las primeras pilas con asiento en roca [8] |

Se iban hundiendo en

el lecho del río conforme se iba excavando en su interior, formando una pared

de ladrillo en su contorno, que actuaba de contrapeso, para finalmente rellenar

el resto con hormigón.

Sin embargo a partir

de la pila 14ª, se descubrió que la capa de arenisca roja cada vez estaba más

profunda y que el terreno tenía mucha menos capacidad de soporte de la supuesta

(Fig.27).

Ello obligó a

cambios de diseño y hubo que pasar, de cimentar cada pila con cajones tubulares

gemelos presurizados, a hacerlo con un solo cajón abierto, enorme, con más

sección de apoyo y usar varios sistemas, que se han descrito en el artículo

anterior de esta serie, ya citado.

|

| Fig.28 Inicio del puente con las 14 primeras pilas en mampostería de ladrillo. El edificio es la fundición a pie de obra con acopio de tubos de las pilas |

Tras el desastre de

1879 no se aprovecharon las cimentaciones del primer puente porque se habían detectado

socavaciones, debidas a que algunos de los viejos cajones no se habían hundido

suficientemente en el lecho; periódicamente se vertían grandes cantidades de escombro

a su alrededor, para rellenar y limitar las socavaciones. Por ello se decidió la

construcción de un puente completamente nuevo sobre diferentes cimientos a unos

20 m aguas arriba del antiguo, del que se encargó el ingeniero inglés William

Henry Barlow, muy asociado a proyectos ferroviarios.

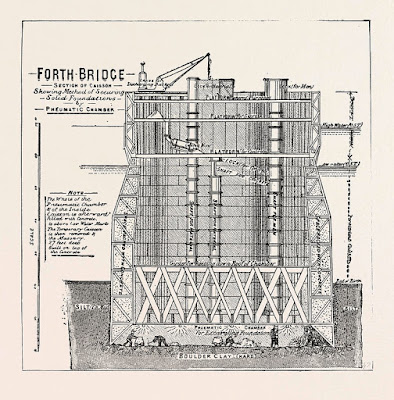

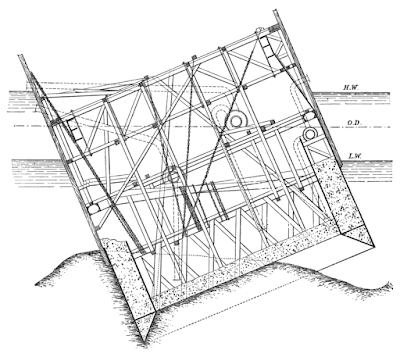

Puede considerarse que el gran salto a cimentaciones

profundas en grandes ríos con calados y corrientes importantes se produjo en

1859, cuando se sustituyen los tubos

circulares gemelos presurizados por

cajones únicos de grandes dimensiones, también presurizados, y se aplican en la

cimentación del puentes del ferrocarril en Saltash y, sobre todo, sobre el Rhin

en Kehl.

Si bien el puente de Eads sobre el Mississippi en San Luis

constituyó todo un hito en cuanto a cimentaciones en capas profundas en aguas

de gran calado, sentando un precedente aprovechado muy bien luego por los

ingenieros que le siguieron, como W.Roebling en el de Brooklyn o Baker en el

Forth, el antecedente real de este gran puente fue el citado de Kelh, de cuyas

innovaciones había recogido enseñanzas el ingeniero americano 8 años antes.

4.1.- Brunel y el puente de Saltash. 1854

A raíz del éxito en Rochester, la técnica de cimentaciones

tubulares presurizadas se extendió con rapidez en las cimentaciones de puentes;

sim embargo se empezó a pensar en realizar la cimentación de una vez, con un

gran cajón único.

El pionero en este concepto fue Isambard Kingdom Brunel, que

aplicó una variante del método en su famoso puente sobre el Río Tamar en

Saltash (1854), el Royal Albert Bridge, con sus vanos centrales combinación de

un puente en arco con uno colgante, solución que ya había apuntado en 1851 en

el puente de Chepstow, también con cimentaciones tubulares.

Sin embargo, en el puente de Saltash es muy destacable otra

gran aportación innovadora de Brunel, la

cimentación de la pila central. En ella, por primera vez, se empleaba un único

cajón circular presurizado de grandes dimensiones, con un diámetro de más de

cuatro veces el de las precedentes cimentaciones tubulares y con una muy particular concepción del

diseño del cajón y del empleo de la presurización y de la ejecución y, todo

ello, en unas condiciones difíciles, con una profundidad superior a los 25 m en

pleamar. Se describe a continuación basada en las notas del propio Brunel [11].

En la ubicación de la pila central del puente el Río Tamar

tenía un calado de unos 21 m en pleamar (la carrera diaria de marea en las

vivas equinocciales llega allí a los 6 m) y Brunel estimó que para cimentarla en la diorita, roca que estaba bajo los

rellenos del lecho del rio a unos 24 m bajo el nivel de pleamar, se llegaría a

una profundidad de unos 27 m.

Para verificar la factibilidad de su idea de emplear un tubo

presurizado de gran diámetro, hizo uno de prueba más reducido, de 1.80 de

diámetro, y unos 26 m de largo, que suspendió en medio de una pareja de barcos

con grúa, hundiéndolo en el lodo hasta llegar a apoyar en la roca. Levantando y

hundiendo ese tubo a distintas posiciones de ese tubo se fueron haciendo

numerosas perforaciones dentro del mismo, para determinar con precisión la

situación de la roca y la posición definitiva y más adecuada de la pila

central. Tras ello, ya enero de 1849, se bombeó el agua fuera del tubo de

prueba, se extrajo el lodo hasta llegar a la roca y se inició un tramo de

mampostería, para demostrar la viabilidad de construir una pila en tal

situación. Se interrumpieron los

trabajos durante más de tres años, por política de reducción de gastos pero sin embargo, ya había obtenido información

que le demostraba que se podía construir una pila de mampostería en el medio

del río, sobre una buena base de roca que estaba cubierta por un espesor de

aproximadamente unos 5 m de lodo

Determinó que emplearía el sistema de cimentación neumática,

modificado respecto a los precedentes en otros puentes y con un cajón de chapa

circular, con dos partes cilíndricas: una inferior de 10.67 m de diámetro hasta

6 m de altura y otra superior, más ancha, de 11.29 m de diámetro y 17 m de

altura, que permitiría ejecutar la mampostería vista en seco en su interior y

que sería desmantelada tras ello, para lo cual estaba dividida en dos partes

semicilíndrica y unida con una junta al cilindro de la base. En el cilindro inferior

dispuso a unos 6 m por encima de ella una cúpula que formaba el techo de la

cámara de excavación. Desde el centro de esa cúpula salía un tubo de 3 m de

diámetro, hasta la parte superior, fuera del agua. (Fig.32)

Tras completar esa fase del anillo de mampostería, se

esperaba que el fondo pudiera ser lo suficientemente hermético como para actuar

como una barrera y permitir que sacar el

lodo de la parte central debajo de la cúpula. No obstante hubo que mantener un

bombeo fuerte y continuo para permitir la excavación del lodo y el asiento en la

roca y construir la mampostería en el espacio central sin tener que recurrir a

presurizarlo. El agua se condujo a dos pozos, que formados por tubos de hierro

fundido se integraron en la mampostería, desde donde se bombeó el agua.

Como una cámara presurizada de ese tamaño, bajo 24 m de

presión de agua sería complicada de manejo y produciría una fuerza ascensional

excesiva, se redujo la zona presurizada al espacio anular creado en el interior

de esa bóveda, de 1.2 m de ancho y los 6m de altura, compartimentado en 11

recintos por divisiones verticales radiales. Se conectaba mediante un tubo de

1.80 m que subía adosado a un lateral del tubo central de 3m hasta las esclusas

y válvulas situadas en el nivel superior. Se podría bombear aire al espacio

anular únicamente, expulsar el agua de él y continuar el trabajo, sin tener que

usar presión de aire debajo de todo el domo, evitando así un gran empuje

ascensional.

En la parte del tubo de 3 m que no estaba ocupada por el

cilindro presurizado de 1.8m, se fijó un potente conjunto de bombas para

mantener el nivel de agua en el espacio central y disminuir la presión bajo la

cual trabajaban los hombres, aprovechando así que el gran cilindro exterior ya actúa

como un recinto de contención del agua.

Como se había comprobado previamente con las perforaciones que

la superficie de la roca descendía hacia un lado aproximadamente 1.80 m en la

anchura de la pila, la parte inferior del tubo se hizo oblicua, para adaptarse

a la superficie de la roca.

El enorme tubo de 10.67/11.29 m de diámetro se construyó

en la orilla del río en una rampa, por la que se desplazó al cauce en marea

baja y con la subida de la marea quedó flotando.(Fig.15). Se había lastrado de

modo que mantuviese la posición con el orificio de comunicación de la cámara

anular al cilindro central se mantuviese fuera del agua, para lo cual había que

impedir cualquier rotación del cajón. Guiado entre cuatro pontones, finalmente

se enderezó y hundió en la posición correcta en junio de 1854.

Como consecuencia de algunas irregularidades de la

superficie de la roca, el cilindro al principio se desvió considerablemente de

la posición vertical; y fue necesario presurizar el anillo para acceder a la

roca y excavarla y adecuar el nivel del apoyo. La altura del anillo y de la

cúpula era tal que ya descansando el cajón sobre la roca del fondo, el fango y

barro sobre ella podía caber dentro del anillo y de la cúpula interior. La

extracción del lodo del espacio anular se vio facilitada por la división en

compartimentos.

En febrero de 1855, el cilindro ya había descendido hasta su

profundidad máxima y se apoyaba sobre la

roca en todo su contorno. Su punto más bajo estaba a 26.5 m por debajo de la

altura del agua.

Hubo una surgencia de agua por una fisura de la roca en uno

de los compartimientos, que causó muchos problemas hasta conseguir obturarla. Una

vez excavado el asiento en la roca del anillo se comenzó a montar la sillería

de granito y mortero llenando todo el espacio anular hasta una altura de unos 2

m (Fig.35-a)

Se quitaron las placas internas del anillo de modo que la

sillería de granito con cemento del centro quedó completamente unida al anillo

de mampostería exterior construido

previamente. (Fig.35-b). Cuando se llegó hasta el nivel del domo, tanto éste como

el cilindro interno de 3 m pies se cortaron y se retiraron (Fig. 35-c) para

continuar con la mampostería hacia la superficie. Los pozos de las bombas se

llenaron con de hormigón y ello detuvo la afluencia de agua

Cuando hacia fines de 1856, se completó la mampostería hasta

la coronación de la pila, 3.5 m por encima del nivel del agua, la parte

superior del gran cilindro se desmontó y se llevó a tierra, habiéndose hecho en

dos mitades con ese objeto.

Esta era la primera vez en que se usaban presiones altas, sobrepasando las 3 atm;

debido a ello fue aquí, donde aparecieron los primeros enfermos afectados por

la descompresión y donde se produjo el primer fallecimiento por esta causa, que

entonces era desconocida.

Otro aspecto destacable de este puente es el relativo a la

ejecución de los singulares y característicos tramos centrales; éstos se

fabricaron en tierra, en la orilla,

desde donde se transportaron sobre pontonas hasta su ubicación entre las

pilas, para ser izados en una espectacular operación a su posición en el vano.

(Fig.36)

4.2 El puente de Kehl sobre el Rin. 1859-1861

De este puente sólo subsiste hoy en servicio una de las

pilas del puente original, ya que las otras

y la superestructura, fueron destruidas sucesivamente en la guerra

franco-prusiana de 1870 y en la IIGM, teniendo las correspondientes

reconstrucciones y posteriores ampliaciones. La pila superviviente muestra lo

acertado de la solución aplicada hace ya más de 150 años, siendo el modelo para

grandes realizaciones posteriores.

Fue el resultado de un convenio internacional en 1857 entre

el Estado francés y el Gran Ducado de Badel, por el que éste construiría la

supestructura sobre pilas y estribos que

haría la francesa Compagnie des chemins de fer de l'Est, (CCFE) concesionaria del ferrocarril hasta Estrasburgo.

En las bases de ese convenio se planteaba el puente con una

parte fija central con tres tramos con triple celosía de hierro de 56 m y con

sus dos laterales de alma llena que serían tramos giratorios dejando un canal

navegable de 26 m a cada lado. Las dos pilas centrales se formarían con 3 tubos

de fundición de Φ3m, mientras que serían de mampostería las pilas extremas

de apoyo del tramo giratorio y cada

pila- estribo donde estaría el eje de giro del tramo móvil y sus mecanismos. Se

fijaba que la cimentación en los tubos excavados con uso de aire comprimido,

como el precedente de Rochester, llegaría al menos a 15 m por debajo de los

estiajes, mientras que en los estribos esa profundidad sería de 12 m. Asimismo,

se indicaba que las mamposterías deberían arrancar a 2 m por debajo del nivel

de estiaje.

La principal dificultad del puente eran las cimentaciones en

un río con crecidas torrenciales que, además, producían importantes

socavaciones en el lecho que podían llegar a unos 17 m por debajo del nivel de

estiaje, por lo que dichas cimentaciones tenían que descender más abajo de ese

nivel. Por otra parte, en el lecho del río había que pasar una gruesa capa de

materiales granulares encima de arenas arcillosas hasta encontrar, a 20 m por

debajo del nivel de aguas bajas, una

capa compacta en la que se podía cimentar.

Las cimentaciones tubulares presurizadas previstas en las

pilas centrales presentarían serias dificultades en este terreno, como un

defectuoso control del hincado, con descensos bruscos o irregulares al reducir

la presión para desmoronar el terreno por entrada de agua, o bien, elevaciones

al aumentar la presión para drenar el agua.

Por ello, Ëmile Vuigner et Fleur Saint-Denis, los ingenieros

de la CCFE responsables del proyecto definitivo, modificaron profundamente la

cimentación planteando hacer las de las pilas del río mediante cuatro cajones

rectangulares presurizados conformando una gran sección global rectangular, de

20 x 7 m, y con todas las pilas en mampostería [13]

|

| Fig.39 Planos originales de la Cia Chemins de fer de l'Est |

|

| Fig.40 Tramo lateral giratorio y su canal [13] |

|

| Fig. 41 Instalaciones, andamios y puente auxiliar[13] |

Cada cajón de 4x5m, estaba dotado con tres tubos de servicio,

dos de ellos con esclusas; situados adosados conformaban una sección de 20 de

ancho .

Uno de los tubos, el central, era el más profundo, no estaba

presurizado y alojaba la noria de canjilones para el dragado y extracción del

material de la excavación que recogía en el pozo más profundo donde se iba

arrojando por los obreros. Este pozo estaba inundado, haciendo un cierre

hidráulico con el agua que lo llenaba hasta equilibrar la presión de aíre en la

cámara; el elevador de canjilones estaba movido por un equipo a vapor. (Fig.42 y 43)

Presentaban la innovación, que creó escuela, de que el

contrapeso o sobrecarga para su hundimiento sería la propia mampostería que se

iría montando en la pila. Por ello, por encima de la cámara de excavación y

correspondiendo con el nivel final previsto de arranque de la pila, tenían un

piso o base reforzada, capaz de sostener todo el peso de la mampostería

necesaria para conseguir su hundimiento hasta la cota de excavación final.

Fueron llevados flotando a la posición de las pilas, donde un

andamiaje de pilotes hincados servía de protección y guiado para su descenso; se

fueron sumergiendo cargándolos con la mampostería de la pila.

El aire comprimido insuflado desplaza el agua de la cámara

inferior, en la que los trabajadores bajan y excavan el fondo y bajo los bordes

del cajón. Según el cajón se va hundiendo en el lecho del río, se va montando

más mampostería para ayudar al descenso incrementando la sobrecarga. Cuando se

alcanza la roca firme, el cajón situado por debajo de la mampostería y la

cámara de trabajo se macizan con hormigón así como las chimeneas y se continúa

el montaje de la mampostería hasta sobresalir del nivel del agua y terminar la

pila. (Fig.44)

|

| Fig.43. Equipos de retirada de material, de [14] |

|

| Fig.44 Fases de acabado, mampostería y hormigón, de [1] |

|

| Fig.45 Detalle de pila terminada [1] |

El rendimiento medio obtenido en el hincado

del cajón fue de 0.33 m/dia de 16 horas de trabajo.

El método de cimentación del puente de Kehl

constituyó un modelo cuyos procedimientos fueros muy seguidos en cimentaciones

posteriores en aguas profundas

4.3 Otras aplicaciones de cajones rectangulares

El sistema de Kehl se empleó poco después en

varios puentes franceses como los de Voulte sobre el Ródano (1860), Lorient sobre

el Scorff, el de Nantes en el Loira o el de Vichy sobre el Allier (1870).

En el de Voulte el cajón fue único, de 12 m

de largo y 5 de anchura, cimentado a 10 m de profundidad con doble chimenea.

En Lorient para llegar a 21 m bajo los

niveles de pleamar tras atravesar 14 m de suelos blandos se empleó un cajón

rectangular terminado en con semicírculos, de 12.1x3.5 m con doble chimeneas

esclusadas. La subpresión y flotación variable debida a las mareas hacia

necesaria una sobrecarga de mampostería para la marea alta, que resultaba

demasiado elevada en bajamar, obligando a un refuerzo adicional del techo de la cámara, de 3.04 m de altura.

Más tarde en el Río Allier en Vichy (Francia),

cuyas violentas crecidas periódicas

habían afectado sucesivamente al único puente de peaje existente. Por ello, al

plantearse un nuevo puente con arcos metálicos, se incidió en unas

cimentaciones fiables para las pilas de mampostería. Se empleó un cajón de

sección rectangular terminada en dos semicírculos de 10.40 de longitud y 3.96 m

de anchura, provisto de dos chimeneas de 0.84m de diámetro con esclusas para

retirada de material y acceso de personal. El puente se terminó en 1870.

|

| Fig. 47 El puente casi terminado en septiembre de 1869 |

4.4 El puente sobre el Missisippi en S. Louis de James B. Eads en 1867

En 1867 se produjo un

espectacular salto en la ejecución de puentes sobre los grandes ríos, grandes

por caudales y calados, con el puente sobre el Mississippi en San Luis. Espectacular

obra debida al genio e ingenio, del autodidacta James Buchanan Eads, que marcó

un precedente seguido después por muchas grandes realizaciones de otros

ingenieros. Curiosamente, Eads no tenía formación académica en ingeniería sino

adquirida por sí mismo en la biblioteca de su mentar, ni tenía idea de

ingeniería de puentes, pero supo

rodearse de un excelente cuadro de ingenieros alemanes de los que aprendió y

dirigió con acierto, como Chales Pfeifer y Henri Flad. Lo que sí tenía era un

gran conocimiento del río y de su enorme capacidad erosiva, adquirido con sus

trabajos de rescates de los cargamentos de barcos naufragados en él, con

equipos de su invención, a lo que había dedicado gran parte de su vida y hecho

una gran fortuna. Conocimiento que le llevó a la acertada convicción de que las

pilas y estribos debían apoyarse en la roca, bajo las arenas del lecho.

La concesión del puente fue

inicialmente dada a inversores de Chicago, la ciudad rival, y con un plazo

excesivamente largo, lo que hizo que en S.Louis se cuestionara si realmente lo

que querían era bloquear la construcción del puente, lo que llevó a diversas

acciones para acotar los plazos y creación de otra sociedad promotora y que

Eads se pusiese al frente de la misma. Finalmente se fusionaron y Eads dirigió

el diseño y construcción del puente, presentando en 1867 los diseños del mismo,

con tres grandes arcos de acero, del orden de 150 m de luz y dos pilas de

mampostería situadas en el cauce.

Aun siendo novedoso e

impactante el diseño los arcos, en los

que es palpable la mano de su equipo germánico en los cálculos, diseño y en las

especificaciones mecánicas para el acero (lo que resultaba un tanto novedoso

para las fundiciones), la gran dificultad del puente estaba en las

cimentaciones de las pilas y estribo del otro lado de la ciudad.

Bajo un calado de agua

variable entre 4 y 16 m había un lecho de arenas y otros materiales

erosionables, debajo del cual estaba una capa de roca con una acusada pendiente

hacia la orilla del lado Este, en cuyo estribo se situaba a 41.5 m bajo el

nivel de aguas altas (Fig.49).

Entre las dificultades a

vencer, la de la cimentación era la más compleja: el calado era importante; las

corrientes del río lo mismo; el terreno firme de apoyo se encontraba muy por

debajo del lecho del río, lo que suponía tener que situar el apoyo de las pilas

en el entorno de los 40 m bajo el nivel del agua.

Ello suponía un enorme reto, había

que ir mucho más allá de lo que se había profundizado hasta entonces. Reto que

afrontó el propio Eads, en base a: su experiencia con desarrollos de campanas

de buceo e ingenios para rescatar restos de naufragios en el río; su gran

conocimiento del río y del comportamiento de sus fondos.

Se había iniciado la

ejecución del Estribo del lado de S.Louis, que no ofreció mucha dificultad pues

la roca estaba relativamente superficial y mediante un cajón de fondo abierto

hincado se contenía el agua y los lodos mientras se colocaba la mampostería.

Las pilas y el otro estribo

requerían otro procedimiento mucho más complejo. Inicialmente Eads pensaba

volver a usar ataguías en forma de cajón prefabricado abierto en el fondo, que

suspendería de un andamiaje sobre pilotes y haría descender hasta el lecho; mediante

excavadoras de cuchara y rosarios de canjilones movidos a vapor extraería la

arena hasta llegar al fondo rocoso, todo ello sin agotar el agua. Una vez

descubierta la roca, planeaba situar dentro de la ataguía una plataforma

flotante sobre la que iría colocando la mampostería para ir sumergiéndola

guiada convenientemente hasta apoyar en el lecho rocoso preparado. Incluso

pensaba en reutilizar el cajón en otras pilas.

Pero, una vez ejecutada la

cimentación del estribo, tuvo que viajar a balnearios europeos en 1867-1868 para

reponerse de sus dolencias, derivadas de sus años de inmersiones; ello le

sirvió para analizar con acreditados ingenieros franceses e ingleses su plan de

cimentaciones en el río y conocer los nuevos métodos con cajones de aire

comprimido y observar su ejecución en el

puente de Vichy.

Ello le hizo concebir la ejecución

de las cimentaciones en el río y el otro estribo con un gran cajón presurizado,

que iría descendiendo guiado entre pilotes conforme se retiraba la arena de la

cámara presurizada mediante bombeo y se sobrecargaba con la mampostería de la

pila, con las pautas de Kehl.

El diseño general del cajón y

sus elementos para la ejecución de la pila se muestra en las Fig.50 y 52.

Su planta era hexagonal

alargada como la base de la pila, con dos triángulos en el frente y dorso de la

corriente, cuyas dimensiones eran de 24.6 x 18 m. La cámara de excavación

tendría 2.7 m de altura libre y en ella estaban las 7 esclusas de aire

correspondientes a los 6 pozos de servicio y la chimenea central. Se disponían

una serie de tubos para la evacuación de la mezcla de arena y agua bombeada

desde la excavación en la cámara, mediante unas bombas de agua, invención de

Eads, de succión-aspiración de la arena fluidificada con agua.

El del estribo del lado Este,

el que había que cimentar a mayor profundidad se muestra en las Fig.51 y 54. Estaba

dotado de una chimenea central con la escalera de acceso y dos pozos de

servicio.

Para situar el cajón, se dispuso

un conjunto de dos barcazas con grúas Derrick, dispuestas en forma de

catamarán, en medio del cual se iba a ir montando el cajón de madera forrado de

chapa, dentro del cual se iría colocando, en seco, la mampostería de la pila.

En su perímetro se hincaron pilotes que harían de guía en el montaje e

inmersión. Esas pontonas alojaban las calderas de vapor, motores y bombas (Fig.55).

Equipo para fondeo del cajón

de la pila Este,1869. Pl IX de [18]

|

| Planta del cajón y equipos auxiliares |

|

| Fondeo de cajón de la pila Oeste |

|

| Fondeo de cajón de la pila Oeste |

Fig.55 Equipos de fondeo de los cajones [16]

Los gráficos de la Fig.56

esquematizan la fase inicial de posicionamiento de la base del cajón con ayuda

de un marco sobre pilotes dispuesto entre las pontonas del catamarán y los sucesivos

recrecidos del paramento del cajón para mantener su interior estanco y de la mampostería

del contorno de la pila, necesaria para ir provocando el hundimiento del cajón

y la excavación hasta roca.

|

| Montaje de base del cajón y cámara de excavación. |

|

| Recrecido de mampostería y descenso de cajón |

|

| Inicio de la excavación en las arenas del lecho |

|

| Progreso de la excavación y recrecido de la pila |

|

| Hormigonado de cámara y chomeneas |

Fig.56 Fases constructivas de

la pila, de [17]

Se comenzó montando la base

del cajón y la estructura de madera que

formaría la cámara de excavación presurizada. Ésta era muy robusta y reforzada,

pues tendría que soportar la mampostería que se dispondría en el contorno de la

pila sobre los bordes de ataque de chapa, y tenía una altura de 2.7m.

La mampostería de la pila se

disponía en el paramento exterior dejando un importante hueco interior, por el

que discurrían los seis pozos de servicio y la chimenea central con una

escalera de caracol iluminada con velas, todos ellos con esclusas de aire en su

base.

Una vez completada la

excavación se rellenó con hormigón la cámara de excavación, los pozos y chimenea de servicio y el hueco interior de la

mampostería, formando una pila monolítica

Otra singularidad de este

puente fue que, debido a tener que mantener el gálibo de navegación en la

importante vía fluvial del Mississippi, los arcos se construyeron por mitades

en voladizo con una gran superestructura auxiliar provisional, que se eliminó

una vez completadas y unidas las dos partes para trabajar como arco; (Fig.58). Estos

enormes voladizos parecen un precedente de los del fiordo de Forth, hechos una

veintena de años más tarde.

|

| Fig. 58 Ejecución de los cantilever en 1873, con las pilas ya completadas [Missouri Historical Society Collections[16] |

|

| Fig.59 Simpática viñeta de Dan Zettwoch con las capacidades de James Eads. |

Hoy, casi siglo y medio

después, las cimentaciones siguen sosteniendo el puente como el primer día. Fue

un enorme logro técnico, aunque no en lo económico: el coste fue el doble de la

previsión inicial; son los riesgos de las innovaciones.

Sigue siendo una de las

cimentaciones más grandes y profundas ejecutadas con este método, aunque a

costa de graves problemas de salud de los trabajadores, debidos a

descompresiones rápidas. En esta obra con presiones de trabajo de 3 y 4

atmósferas hubo muchas fatalidades, 14 fallecidos en la primera pila, hasta que

el médico Alphonse Jaminet estableció unos protocolos de descompresión más adecuados,

a partir de lo cual ya solo hubo un muerto más en las restantes.

Fue

concebido en 1867 por el ya muy reputado ingeniero en puentes colgantes John A.

Roebling, que falleció en 1869 antes de iniciarse su construcción en 1870; fue

su hijo Washington Roebling, ingeniero de 32 años, quién continuó el proyecto.

W.Roebling había visto y estudiado las experiencias europeas de cimentaciones

con aire comprimido y decidido emplear el método; también había visitado las

cimentaciones de Eads en St.Louis, aunque no tenía que llegar a sus

profundidades, ya que la roca se encontraba más superficial, a 12 m (lado

Brooklyn) y 24m (lado NY) bajo el lecho del río.

|

| Fig.62 El proyecto de John Roebling |

Optó

por prefabricar en la orilla dos enormes estructuras de madera para la base del

mismo, de 168 por 102 pies (lado Brooklyn) y 180 por 120 pies (Lado NY).

|

| Fig.63 El cajón de Brooklyn y sus medidas. Precisó el empleo de 3100 m3 de madera [19] |

La

cámara de excavación tenía 2.8 m de altura libre, estaba compartimentada mediante

unos tabiques-viga de ese canto, que actuaban de refuerzo del techo; éste debía

ser capaz de soportar el peso de la mampostería de granito de la torre, con la

que se iría sobrecargando, siempre por encima del agua, para ir haciendo

hundirse al cajón, hasta llegar con la excavación a roca, tras lo cual se

procedería a macizar las cámaras y huecos de la mampostería con hormigón.

La

estructura reforzada del techo estaba formada por 15 capas de vigas de madera

contrapeadas de 30 cm de grueso, que totalizarían 4.6 m de espesor (Fig.69).

Los espacios entre vigas se rellenaron con mortero, para proteger su

durabilidad e incrementar el peso del cajón para su hundimiento.

Durante

la botadura los tabiques conformaban recintos estancos separados (se cegaron

las aberturas de paso de uno a otro), en los que el aire atrapado aseguraba la

flotabilidad de los recintos frontales. (Fig.65 y 66).

|

| Fig.66 Esquema de botadura del cajón prefabricado [21] |

Una

vez dragado el lecho se llevaron flotando hasta su emplazamiento mediante seis

remolcadores.

En su

emplazamiento se dispuso una palizada exterior de pilotes hincados para su

guiado en el descenso. Una vez en posición se presurizó la cámara para expulsar

el agua y se completó el recrecido de la base de madera, para tras ello

comenzar la colocación de la mampostería, para ir provocando el descenso del

cajón, conforme progresaba la excavación en seco en la cámara. (Fig.67).

|

| Fig.67 Inicio de mampostería y hundimiento de cajón [19]. |

Pero,

hasta llegar a ese punto, el cajón flotaba al subir la marea, por lo que la

excavación sólo podía llevarse a cabo en la media marea baja. Por otra parte,

al incrementar capas de madera y piedra, se elevaba el centro de gravedad dando

lugar a alguna inestabilidad y cabeceos del cajón, lo que daba lugar a algún

escape de aire en el borde, elevando violentas y espectaculares columnas a

agua, acompañadas de un gran ruido y que cubrían de peces la superficie del

cajón. Se precisaron hasta tres capas de mampostería para que el cajón no

reflotase con la marea.

Había

seis compresores de aire movidos a vapor con calderas independientes, de 20 HP

cada uno.

Los

productos excavados se acarreaban hasta uno de los dos pozos de recogida,

llenos de agua, en los que se remueven y desmenuzan, para que los recoja una

cuchara bivalva, que los lleva al exterior por un conducto abierto por ambos

extremos. Es el mismo principio ya usado en Kehl: este conducto, no está

presurizado, sino que sumergido en el pozo de recogida y lleno de agua, con lo

cual se crea un cierre hidráulico, en el que la presión de aire se equilibra

con la altura de agua hasta el nivel superior, manteniéndose la presión en la

cámara e impidiendo la entrada de agua.

|

Fig.68

Inicio del proceso de excavación, con el cajón guiado dentro de una

palizada perimetral en U, que hace de plataforma de servicio [19]

|

|

| Fig.70 Pozo de recogida del material excavado [20] |

|

| Fig.71. Acarreando material al pozo de agua. |

El

primer cajón, botado el 19 de marzo de 1870, se llevó a su emplazamiento

el 3 de mayo y la primera retirada de material excavado con la bivalva se

produjo el 5 de julio.

Un

problema importante en la excavación fue la presencia de bolos de roca, que

obligaron a una lenta rotura y desmenuzado de los mismos, e incluso a aplicar

explosivos; en especial en la zanja de borde para permitir el descenso del

cajón y que no se rompiesen o aplastasen en ellos los bordes metálicos de

corte, con la variación de carga debida a las mareas. Para reducir la carga por

apoyos puntuales se subdividió la cámara en seis compartimentos mediante 5

fuertes vigas de celosía de madera, que proporcionaban unos tabiques de apoyo

intermedios; ello aumentaba la longitud del apoyo del cajón desde un perímetro

inicial de los bordes exteriores de 540 pies hasta un total de 1050 pies.

(Fig.72 y 73).

|

| Fig.72 Sección transversal. Se ven las vigas-tabique de compartimentación de la cámara de excavación[19] |

|

| Fig.73 Sección longitudinal del cajón NY. Pila en construcción, y las cinco vigas de compartimentación [19] |

Como

la obra fue muy mediática, se organizaban visitas al cajón, fruto de las cuales

son numerosos dibujos y viñetas publicados en la prensa de entonces, algunos de

las cuales se recogen aquí. (Fig.77)

El trabajo

de excavación manual, además de muy duro, era peligroso, pues si volvían a la

superficie demasiado rápido podían morir o quedar incapacitados por el síndrome

de descompresión que afectó a muchos trabajadores e, incluso, al propio

Washington Roebling, que sufrió una embolia tras una de sus visitas a los

cajones, que le incapacitó físicamente de por vida, lo que motivó que fuese su

esposa, Emily Warren Roebling, la que continuó con la dirección a pie de obra

de los trabajos del puente.

Se

sabían los efectos de la descompresión rápida pero no su causa, la generación

de burbujas del nitrógeno disuelto en sangre al bajar la presión; hasta tiempo

después no se supo y se establecieron tiempos de descompresión adecuados.

Sorprende

un poco que se no aplicasen en este puente las mejoras ya introducidas en el

puente de Eads por el médico Alphonse Jaminet, que redujeron sustancialmente la

mortalidad al prescribir un periodo de descompresión antes de salir a la

superficie. Allí se produjo el primer muerto justo el día de la botadura del

primer cajón de Brooklyn.

Y

así, tras siglo y medio, ahí sigue el puente de Brooklyn, descansando sobre

esas enormes bases de madera que se supone tendrán unas grandes durabilidades

al estar sumergidas y, en principio, fuera del ataque de organismos marinos al

estar empotradas en el terreno del fondo.

Cada

uno de los tres apoyos de este imponente puente está formado por cuatro

pilas circulares. En uno de los apoyos se cimentaron dos de sus pilas en roca

mediante ataguías estancas, mientras que en las otras dos y en las 8 restantes,

con la roca a más profundidad, se emplearon grandes cajones circulares

metálicos preparados para excavación presurizada hasta una profundidad de

27 m.

Los

cajones se prefabricaron para ser botados y recrecidos en su posición con

mampostería. (Fig.80 a 83). Tenían una base cilíndrica de 21m de diámetro

exterior y terminada con un segmento troncónico de 7.3 m de alto y 17 m de

diámetro y 7.3 m de alto que enrasa con el nivel de mareas bajas, sobre el que

se prolongaba un cilindro provisional para proporcionar estanquidad para la

ejecución del tramo de mampostería en carrera de mareas.

|

| Fig.80. Instalaciones para la fabricación de la estructura y de los cajones |

|

| Fig.81 Instalaciones auxiliares y de fabricación de los cajones |

|

Fig.

82 Cajón listo para botadura [22 ]

|

|

| Fig. 83 Cajón botado. Las personas a bordo permiten apreciar su enormidad |

Una

vez posicionado en su lugar, se iba rellenando de hormigón el anillo exterior

para provocar su inmersión lenta hasta apoyar en el lecho limo fangoso, a

partir de cuyo momento se presurizaba la cámara de fondo para proceder a la

excavación y continuar el hundimiento progresivo del cajón hasta la capa final

de asiento. (Fig.84)

Una

vez acabada la excavación se hormigonó la cámara de excavación y, tras retirar

las chimeneas y demás elementos auxiliares, el cajón hasta ese nivel de bajamar,

sobre el que arrancará la pila de mampostería de granito, también troncocónica

con 16.7 de diámetro inferior hasta sobresalir algo más de 5 m por encima de

las pleamares. (Fig.84)

Los

lodos se excavaban fluidificándolos con lanza de agua para evacuarlos mediante

unas tuberías al exterior sumergidas en ellos y con entrada de aire por encima

del nivel del lodo, de modo que abriendo la llave que dejaba escapar el aire,

éste succionaba el fango semilíquido, actuando como un chupona.

Uno

de los cajones se remolcó a su posición durante una bajamar inusualmente

extrema, lo que hizo que encallase en el fango quedando en una posición

inclinada, por lo que se inundó al subir la marea, enclavándolo aún más en el

fango. Fue necesario un laborioso trabajo de refuerzo y recrecido, que duró

diez meses, para salvaguardarse de la entrada de agua en pleamar y poder

achicarlo y reflotarlo (Fig.85)

|

Fig.85

Cajón encallado durante el remolque e inundado al subir la marea al estar

volteado.

|

Artículos anteriores de la serie "La cara oculta de los puentes sobre el agua".

- Parte 1. Ingeniería romana (4/12/2019)

- Parte 2. Del Medievo a la Revolución Industrial [14/02/2019

- Parte 4 - La ruina de algunos puente históricos

Referencias

[1]

Alphonse Debauve- Procédés et matériaux de construction - Tome deuxiéme-

Troisiéme partie- Fondations - Paris 1894

[2]

James Nasmyth, Engineer- An Autobiography- Chapter XV - Steam hammer

pile driver-1883

[3]

Us patent 5172 June 26,1847

[4]

Louis Figuier- Las merveilles de la science et description des inventions

scientifiques depuis 1870 - Paris

[5]

Hersent-Fondations au moyen de l’air comprimé [ Le Génie Civil nº 693,

1895]

[6]

Philippe Damon- XIXe siècle, la maladie des caissons][plongee-infos.com]

[7]

Faivre- Viaduc d'Argenteuil –Societé des conducteurs des ponts et Chaussees et

des grare-mines - Portefeuille (Paris 1871-1872)

[8]

Story of the Tay Bridges-Wonders of World Engineering

[9]

Albert Grothe - The Tay Bridge: 1878 Good Words

[10]

David Swinfen - The Fall of the Tay Bridge

[11]

I.Brunel-The life of Isambard Kingdom Brunel, Civil Engineer

[London: Longmans, Green, and Co. 1870].

[12]

David F.Brown- Bridges. Three thousand years of defying nature. 1998

[13]

Émile Vuigner & Fleur Saint-Denis– Pont sur le Rhin a Kehl - Détails

pratiques sus dispositions générales et de execution de cet ouvrage d’art-

Paris 1861

[14]

A.Castor- Recueil d'appareils à vapeur employés [Paris 1867]

[15]

J.Foy- Etude Génerale sur les fondations-Nouvelles Annales de la Construction

–Dic.1985 & Juillet 1886

[16]

Howard S. Miller- The Eads Bridge -Missouri Historical Society Press-1979

[17]

M.McGunegle – Construction of the Eads Bridge 2004

[18]

James B.Eads- Illinois and St. Louis Bridge -1880- Smithsonian Libraries

[19]

W.A. Roebling -Pneumatic Tower Foundations of the East River Suspension Bridge

-1873 New York

[20]

David McCullough- Great Bridge: The Epic Story of the Building of the Brooklyn

Bridge

[21]

K.Gandhi- The St.Louis, the Brooklyn Bridge and Eads and Roebling.

[22]

Archibald Williams - Enginnering Wonders of the World-–Tomo1 1908

Excelente

ResponderEliminar