En este 2024 se cumplen mis 50 años como Ingeniero de Caminos, carrera que cursé en la Escuela de Madrid.

Asimismo, la Asociación Española de Fabricantes de Mezclas Asfálticas, ASEFMA, también celebra el cincuentenario de su constitución, allá por un 7 de marzo de 1974. Por esa curiosa coincidencia en el tiempo, podría decirse que, en lo profesional, hemos recorrido caminos paralelos.

Ese doble cincuentenario y mi relación profesional con el mundo que representa ASEFMA, motivan la redacción de este post. En él voy a tratar de describir lo más significativo de la profunda evolución registrada en los equipos de extendido de asfalto a lo largo de ese último medio siglo, período en el que han experimentado importantísimos avances y evoluciones tecnológicas que han mejorado su eficiencia, precisión y rendimiento.Será un recorrido basado, en gran parte, en mis recuerdos profesionales, en lo que he ido viendo desde la década de los 70s hasta hoy.

En cualquier caso, un repaso a ese medio siglo que pueda resumirse en la extensión razonable de un artículo, implica que tenga que ser un vistazo superficial y haya que dejar de lado algunos desarrollos de la maquinaria de puesta en obra del aglomerado asfáltico.

1. ¿DE DÓNDE PARTIMOS?

|

| Fig.1 |

Esa situación la recoge muy bien un documento de 1978, conocido en su día como “Libro Azul” del MOPU [1], extinto y cuyo original es difícil de encontrar hoy día, aunque internet posibilita encontrar alguna copia escaneada.

Para mí es un libro icónico, con un estupendo y gran contenido qué refleja muy detalladamente las técnicas empleadas en la pavimentación en los años 70. (Fig.1).

2. EVOLUCIONES DEL EQUIPO CLAVE, La extendedora

Aunque la filosofía conceptual de este equipo se mantiene inalterada desde su aparición en 1934, hace ya cerca de un siglo, con el revolucionario concepto de regla flotante, en estos últimos cinco lustros se han registrado enormes avances en sus capacidades, en los sistemas de control y en la automatización de su operación.

Empezamos examinando la típica extendedora de los 70s, cómo esta Barber Greene (Fig.2), que fue la primera que yo conocí en mis inicios y que es muy representativa del equipamiento utilizado en el extendido de mezclas en los inicios de aquella década.

|

| Fig.2 Barber Greene SA-45 |

Eran aún muy mecánicas, aunque ya se estaban empezando a comercializar extendedoras con transmisión hidrostática. La regla tenía extensiones fijas y su capacidad de precompactación era muy débil.

Sin embargo, hay que destacar que ya incorporaban un gran avance: la nivelación automática, desarrollada por Barber Greene en la década anterior.

En estas extendedoras era todo muy manual, poco o nada automatizadas, con muy pocas ayudas tecnológicas. Por ello, la expertise del personal tenía que ser necesariamente muy alta, con un nivel de exigencia mayor que el actual, en el que la tecnología supone una enorme ayuda.

A continuación se irá viendo cómo fueron evolucionando cada uno de los sistemas clave que incorporan las extendedoras.

2.1 Sistema de recepción de mezcla y alimentación a la regla

En las extendedoras de los 70, los rodillos de empuje para la descarga del camión estaban fijados a la extendedora, lo que hacía que cualquier golpe dado a ésta por los camiones se reflejase en la capa, dejando en ella marcas o indentaciones de regla, agravadas por el alto esponjamiento que tenía a la salida de la regla, y que eran difíciles de eliminar, posteriormente, con la compactación. Actualmente, los efectos de un eventual golpe se minimizan al integrarse los rodillos en un mecanismo antigolpeo, provisto de amortiguadores. (Fig.3).

|

| Fig.3 Rodillos de empuje |

En cuanto a la distribución de mezcla delante de la regla, en los 70s se mantenía un nivel uniforme de la misma en los sinfines de reparto mediante un control manual de cada lado de la alimentación desde la tolva, lo que requería una atención permanente. Esto evolucionó a una alimentación automática, que sólo precisa una supervisión muy ligera, al disponerse sensores en la descarga de bandejas y en el extremo de túnel. Sensores, que primero fueron mecánicos y luego de tipo ultrasónico. (Fig.4).

Eran frecuentes los derrames de mezcla delante de la tolva en la maniobra de elevación de alas al salir el camión, debidos al deterioro que sufrían los retenedores frontales de goma. Actualmente se evitan esos derrames disponiendo la parte delantera de la tolva elevable, sincronizada con la elevación de alas. (Fig.5).

|

| Fig.5 Retenedores frontales de tolva |

2.2 Anchura de extendido.

La anchura del extendido podía ampliarse acoplando a la regla base de la extendedora, típicamente de 2,50 m, módulos de extensiones fijas, aunque era una labor que requería bastante tiempo y haber dejado enfriar la regla.

A principio de los 70 la capacidad de producción de las plantas era relativamente pequeña, adaptada a los acondicionamientos del plan REDIA, por ejemplo, que se solían ejecutar por medias calzadas. Eran muy comunes plantas entre 80 y 120 t/h.

Por ello, a las extendedoras se le pedían anchuras de regla moderadas, que raramente superaban los 5 m, pudiendo llegar hasta anchos de 7 m, siempre con adición de extensiones fijas a la regla base, que era de 2.50 m en esos casos. (Figura 6)

Pero conforme fue aumentando la capacidad de las plantas, también creció la posibilidad de aumentar anchura de extendido, para simplificar la operación y eliminar los riesgos de juntas longitudinales, sustituyendo los extendidos en calles adyacentes, ya fuesen en escalón con junta en caliente o por calles sucesivas con junta fría, por un extendido único, de más anchura. (Fig.7).

|

| Fig.7 Extendidos a ancho completo. |

A partir de los 7 u 8 metros, los mayores esfuerzos creados, tanto para mantener la planeidad frente a las tensiones térmicas y esfuerzo de precompactación de la regla como por las debidas a la reacción de mezcla delante de la regla frente a su avance, obligan a un refuerzo estructural con celosías tubulares. así como atirantamientos en la prolongación del túnel (Fig.8).

|

| Fig.8 Extensiones fijas. |

De este modo creció enormemente la anchura máxima de extendido. Actualmente se llega con ancho base de 2,50 hasta los 12 metros, siendo casi un estándar desde las autovías de los 90 la regla de 10,50 u 11 metros. (Fig.9). Con regla base de 3 metros se llega hasta los 16 metros.

|

| Fig.9 |

En los 90 se produjo una gran innovación, cual fue la aparición de las reglas extensibles con accionamiento hidráulico, que simplificó enormemente la operación de cambios de anchura durante la operación de extendido, pudiendo modificarse sobre la marcha, sin las grandes paralizaciones a que obligaban las reglas anteriores con extensiones fijas. (Fig.10).

|

| Fig.10. Reglas extensibles. |

La regla se puede abrir hasta el doble del ancho básico. Con extensiones se llega hasta los 10 metros de ancho cuando el ancho base es de 3 metros. (Fig.11).

|

| Fig.11 Ejemplo de modulaciones en regla extensible |

Sin embargo, las reglas extensibles presentan algunos problemas, bastante típicos. Uno es que la facilidad de extensión de la regla puede llevar a aperturas excesivas sin la correspondiente prolongación del túnel y los sinfines, dando lugar a una segregación en banda en el borde. (Fig.12).

|

| Fig.12. Segregación de borde por apertura excesiva de regla. |

Otro problema con las reglas extensibles es el de la aparición de marcas o líneas de segregación longitudinales en la capa, en correspondencia con los solapes de extensiones. No obstante, hay soluciones de reglas extensibles que las eliminan totalmente, como son las reglas con extensiones móviles frontales en vez de traseras (Fig.13), pero este tipo no está entre los modelos que normalmente se ofertan en España.

|

| Fig.13-Regla extensible con extensiones frontales. |

También han ido apareciendo pequeñas extendedoras que actualmente cubren una amplia gama de necesidades de bandas de extendido de reducida anchura, desde los 15 cm. (Fig.14).

|

| Fig.14 .Extendedoras para anchos reducidos. |

Por tanto, se dispone hoy día de maquinaria para anchos de extendido entre 15 cm y 16 m., en contraste con aquellos 7 m de ancho máximo de los 70s.

2.3 La precompactación de la regla

Otro aspecto en el que ha habido cambios significativos es el de la capacidad de precompactación dada por la regla, que en las de los 70s era muy limitada, pues sólo se disponía de támper oscilante delante de la maestra y de vibración. (Fig.15).

|

| Fig.15 Sistema basico de precompactacion regla |

Por ello, los esponjamientos eran altos, del orden del 20% o más, con lo que la densidad inicial era muy baja y la superficie de la capa muy susceptible a toques a la regla o a la acción de los rodillos, que podían deformar su perfil, especialmente en capas gruesas.

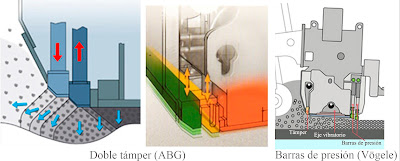

En los 80s aparecieron las denominadas Reglas de Alta Compactación, primero las equipadas con doble támper, seguidas más tarde por las que incorporaban barras de presión.(Fig.16).

|

| Fig.16 Reglas de Alta Compactación. |

Su empleo, inicialmente mayoritario en capas de grueso espesor con alto esponjamiento, como las de suelo cemento, se fue ampliando a las asfálticas, suponiendo un gran avance al poder aumentar espesores de capas asfálticas sin comprometer la regularidad superficial.

Asimismo, resultan muy útiles con climatología desfavorable, pues es posible maximizar la densidad a la salida de regla hasta valores próximos a la requerida, reduciendo la influencia del enfriamiento de la mezcla.

También presentan ventajas para mejora de la regularidad superficial cuando el espesor de la capa extendida no es constante. El empleo de las Reglas de Alta Compactación incluso permite eliminar o reducir capas de la regularización del perfil. (Fig.17).

%20Efecto%20de%20espesor%20variable%20y%20precompactaci%C3%B3n.jpg) |

| Fig.17 Perfiles de extendido y tras compactación |

2.4 El sistema de nivelación de la capa

Un sistema clave, diría que el más importante, de las extendedoras es el de nivelación de la capa, en el que han ido apareciendo cambios radicales en estas últimas cinco décadas.

Tras la genial invención a mediados de los años 30 de la extendedora con el principio de la regla flotante por Barber Greene, esta misma firma desarrolló en los 60s el sistema de nivelación automática para ajustarse a una rasante física predefinida, ya fuese la de una capa a copiar (subyacente o adyacente), un bordillo, o la dada por un cable nivelado. Un sistema hidráulico variaba la altura del punto de anclaje de los brazos de tiro de la regla, variando así el ángulo de ataque de ésta.(Fig.18).

|

| Fig.18 Sistema de nivelación automática. |

Se basaba en una biela articulada en forma de patín que detectaba por contacto la referencia física a seguir y cuyo movimiento, al elevarse o descender, cerraba los circuitos eléctricos que daban la señal correspondiente al sistema hidráulico antes citado. (Fig.19).

|

| Fig.19 Patín mecánico para toma de dato de rasante. |

No obstante, era práctica habitual no emplearlo en capas como la de rodadura, que se solía hacer a espesor constante, "plancha fija" en el argot de obra.

Con idea de eliminar los inconvenientes ligados al empleo del cable y poder apoyarse en la capa de apoyo laminando sus irregularidades se fueron introduciendo elementos que las promediaban o no eran sensibles a ellas, como las vigas. Era muy común el ski de 9 metros. (Fig.20).

|

| Fig.20 Ski |

Otra alternativa al cable fue la viga flotante de la que toma el dato el sensor mecánico y que es poco sensible a irregularidades de corta longitud de onda. El de la Fig.21 es un equipo de Blaw-Knox adquirido en 1978 y aplicado en un contrato donde yo fui el Jefe de obra.

|

| Fig.21 Blaw-Knox PF-500 con viga flotante. |

Con el objetivo de lograr una mejor regularidad superficial se llegó, también con reglas mecánicas, a sistemas más sofisticados, como las largas vigas dobles, por delante y detrás de la regla, que promediaban los datos de rasante de apoyo y perfil extendido. (Fig.22).

%20viga%20doble%20articulada.jpg) |

| Fig.22- Vigas dobles de promediación |

Hacia finales de los 90s se produjo una verdadera primera revolución con la introducción de la tecnología de sensores sin contacto, de ultrasonidos, más sencillos y fiables. Se sustituyeron eficazmente los sensores mecánicos por los de ultrasonidos con las mismas funciones. (Fig.23 y Fig.24).

|

| Fig.23 Sensores de ultrasonidos y disposición en copia de capa de apoyo |

|

| Fig.24 Disposición para lectura de cable |

|

| Fig.25 Regla larga de nivelación, sensores ultrasonidos. |

En 2001 se empezaron a aplicar en España las primeras vigas largas de promediación. Confieso que la primera vez que uno las veía en operación, había tendencia a dudar que con un soporte (viga telescópica ligera de aluminio), que oscilaba muy temblorosamente, se pudiese definir un perfil con tanta precisión; había que ser racional y creerse que los algoritmos de filtrado conseguían hacerlo. (Fig.26).

|

| Fig.26. Vigas largas de promediación |

Hoy día, constituyen un equipamiento muy habitual y es muy raro ya ver los sistemas mecánicos tan habituales antes de los 90s.

|

| Fig.27. Equipamientos habituales en nivelación de capas |

Los sistemas de nivelación son un campo en el que las innovaciones son una constante, con una creciente orientación hacia definiciones virtuales o digitalizados de la superficie a extender. Así, ya en los 90s se empezó a usar un láser rotacional, que definía un plano de referencia. Está indicado su empleo en grandes superficies que respondan a un plano, como aparcamientos, pistas aeropuertos. (Fig.28).

|

| Fig.28. Plano de referencia dado por láser rotacional. |

El gran cambio, una segunda revolución, ha venido con la digitalización, comunicación inalámbrica y aplicación de tecnologías 3D y GPS al extendido.

Los sistemas 3D parten de un modelo digital tridimensional de la superficie terminada que se va comparando con las coordenadas xyz de la posición de la regla en cada instante, dada por posicionamiento GPS milimétrico con apoyo, en su caso, de estación total.

Se genera un registro de los datos digitalizados del proceso de extendido (nivelación, espesores, avance, etcétera) y su proceso, en tiempo real, se muestra en pantalla en la extendedora y también pueden aparecer en dispositivos de control externo.

Existen varios sistemas. Uno es el mostrado en la Fig.29, con una estación total.

%20trimble%203D-ilustrada%20y%20titulo.jpg) |

| Fig.29 |

Oro es el que emplea un láser rotacional, capaz de emitir una zona láser tridimensional que permite al receptor situado en la extendedora determinar su posición y altura, ésta también con precisión milimétrica (Fig.30).

|

| Fig.30 |

Las capacidades de los sistemas de nivelación 3D son enormes. Se digitaliza la superficie extendida, cuyos datos pueden pasar con una gestión fácil y simplificada, incluso en tiempo real, al Control de Calidad, al de producción y al sistema de información geográfica para la gestión de explotación del firme y su mantenimiento.

Tiene precisión milimétrica, lo que lo hace especialmente indicado para extendidos con geometría variable, en la que se requiera alta precisión.

La tecnología 3D ya hace posible el guiado automático de la extendedora, actuando sobre la dirección de la misma, sin intervención del operador. (Fig. 31). Esta capacidad es muy interesante y adecuada, en especial en casos de geometría compleja en planta con las correspondientes variaciones de peralte, o los de extendidos en paralelo con geometría muy variada, en los que el guiado 3D es capaz de asegurar que el solape de las dos calles en la junta en caliente sea constante.

|

| Fig.31 Extendido 3D con guiado automatizado |

Y lo que parecería ciencia ficción, pero es real: Extender una capa con un sobreespesor variable para compensar distintos asientos por la compactación en extendidos sobre superficies con perfiles longitudinales irregulares, (Fig.32).Se evitan así capas previas de regularización o fresados correctivos previos. Se emplean los datos de la superficie de apoyo previamente escaneada y la reducción por la compactación.

%20Efecto%20de%20espesor%20variable%20y%20precompactaci%C3%B3n.jpg) |

| Fig. 32 Geometria variable en perfil de extendido Efecto de espesor variable y precompactación |

2.5 - Extendedoras especiales

Desde los años 70s, se han concebido nuevos sistemas de extendido de mezclas en correspondencia con innovaciones en las extendedoras.

2.5.1 Extendido en doble capa.

Algo impensable con la tecnología disponible en los 70s, es el sistema de Doble capa, Twin layer o proceso Hot on hot, que permite la puesta en obra simultánea de dos capas de firme, con dos mezclas distintas. Es relativamente reciente, sus comienzos en Alemania datan de 1996 y su expansión y estandarización se produce una década más tarde.

Este método hace viable el extendido de capas muy delgadas de rodadura, asegurando una perfecta adhesión y trabazón con la capa intermedia, sin necesidad de riego de adherencia, y posibilita su compactación en un rango adecuado de temperatura al tener el conjunto de las dos capas mayor inercia térmica. Es resaltable su rapidez de ejecución al colocarse dos capas en una sola operación.

Este método precisa trasvasar la mezcla a las extendedoras

por medio de uno o varios equipos de transferencia de mezcla, DTM (ver apdo.5)

que alimentan con cada tipo de mezcla a una u otra tolva en la, o las,

extendedoras especialmente diseñadas (o con dispositivos específicos) para este

propósito y dotadas de regla con sistema de alta compactación (SAC). La primera

extendedora tiene un papel fundamental, ya que es la que define la rasante y

compactación del conjunto bicapa. Su regla debe lograr en la capa intermedia un

nivel muy alto de densificación, por lo que debe estar dotada de un SAC

eficiente. (Fig.33)

|

| Fig. 33 Las dos capas sucesivas (InLine Pave, Vögele). |

La primera solución fue desarrollada por la alemana Dynapac (Procedimiento Compactasphalt®) basado en una extendedora especial con doble regla y doble sistema de alimentación (tolva de recepción y distribución a regla). Las reglas llevan sistema de alta compactación y su rango de anchura de extendido está entre 3 y 8.5 m. El sistema de la segunda regla puede ser desmontado, tras lo cual quedaría una extendedora convencional.(Fig.34).

|

| Fig. 34.- Extendedora con doble regla para doble capa (Dynapac). |

Otra solución, posterior, es la de la también alemana Vögele, que denomina InLine Pave y usa dos extendedoras. La delantera ejecuta la capa intermedia y está provista de doble tolva de recepción para cada una de las mezclas, de modo que la tolva de rodadura alimenta una cinta que trasvasa la mezcla a la extendedora trasera. Ese módulo de recepción y transferencia de la mezcla de rodadura es desmontable; una vez retirado queda una extendedora convencional (Figs. 33 y 35).

La solución común emplea tres máquinas, dos extendedoras y un sólo DTM que transfiere alternativamente cada mezcla a la correspondiente tolva de la primera extendedora, También se aplica el procedimiento con dos DTM en paralelo, uno para cada mezcla, (Fig. 35).

|

| Fig.35 Procedimiento In Line de Vögele. |

2.5.2 Con perfil transversal poligonal o parabólico

Extendedoras de regla flotante. Algunos fabricantes de extendedoras ofrecen la posibilidad de dar una forma poligonal o parabólica a la sección transversal, conformando una regla especial mediante módulos articulados de pequeña longitud.

En la Fig. 36 se muestra una de estas extendedoras con regla parabólica ejecutando la calle del lado exterior de la curva de un circuito de pruebas y una vista inferior de la segmentación, en este caso 8 módulos de 50 cm.

|

| Fig.36. Regla multisegmento de perfil parabólico. |

Extendedoras con regla fija (bridge paver). Otra solución, muy distinta a la anterior y que se emplear cuando los peraltes son más acusados (hasta el entorno de los 50º), es la basada en el mismo principio usado por los equipos de puesta en obra de hormigón para revestimiento de canales. En ellos, la regla o maestra se fija a una estructura o puente que se apoya en cada extremo mediante un sistema de cuatro gatos hidráulicos, sobre sendos trenes rodantes de orugas. (Fig. 37).

|

| Fig. 37. Extendedora con regla fija (allconsSeries_PA7000) |

La alimentación de mezcla se realiza por uno de los extremos; un sistema de distribución en el interior de la estructura la reparte de modo uniforme por delante de la maestra. El sistema de nivelación actúa sobre el sistema hidráulico que la soporta, usando referencia física como un cable nivelado, o una referencia virtual como láser o 3D. Algún fabricante ofrece precisión milimétrica, por lo que es una solución que también se ha aplicado en pistas de alta velocidad, en especial con peraltes por encima de los 30º. (Fig.5.89).

2.6 Nuevas tendencias en planta motriz

La creciente preocupación por la reducción de emisiones empieza a llevar a soluciones de propulsión eléctrica también en las extendedoras, por sus ventajas en reducción de ruido y ser cero emisiones en su aplicación en entornos urbanos, sensibles o con estrictas normas de emisiones.

A principios de 2022 la empresa holandesa BAM Infra Nederland fue pionera transformando una extendedora Vögele 1800 a eléctrica con una batería de 270 Kwh.

Este camino fue seguido por los fabricantes. Así, LeeBoy ha presentado en 2023 la 8520C E-Paver, con 150 Kw de potencia y regla extensible a 4.5m. Dynapac ofrece otra extendedora para el ámbito urbano con cero emisiones, la SD1800We.(Fig.38).

También la potencia eléctrica ha llegado a las extendedoras en pequeño ancho, como la F175eco, de la italiana CM o las MINI 500e de Vógele.(Fig.38).

|

| Fig.38 Extendedoras eléctricas |

3. MAQUINARIA PARA COMPACTACIÓN DE LA CAPA

Como vemos en las imágenes de la Fig.39, tomadas del citado "Libro Azul" [1], la compactación solía ser con rodillos metálicos estáticos, triciclos o tándem, y neumáticos. Un sistema muy usado era el de neumáticos en cabeza, con baja presión, con un efecto de amasado; adecuado en mezclas tiernas, relativamente frecuentes.(Fig.39)

| |

| Compactadores metálicos, triciclo y tándem |

|

| Fig.39 Compactadores de los 70s. |

|

| Fig.40 Compactador mixto vibrante |

Del empleo de la vibración recuerdo escuchar, incluso todavía a principios de los 80s, ciertas reticencias, relacionadas con aparición de rizaduras en la capa. Así, en una obra en que teníamos serios problemas para conseguir la densidad con empleo de compactadores estáticos, al indicar la conveniencia de adquirir equipos vibrantes, se solía contraargumentar con ese supuesto problema de rizaduras. Las rizaduras aludidas se deberían a algún caso de mal empleo, excesiva velocidad para la frecuencia aplicada, de modo que el espaciamiento entre impactos del cilindro (que no debe ser mayor de 3 cm), resultó excesivo. Pero predominaba una opinión basada en resultados insatisfactorios, sin indagar la causa. (Fig.41).

|

| Fig.41 Rizaduras y parámetros de compactación vibrante. |

Por fin, a principios de los 80, pude disfrutar y apreciar el gran salto que suponían los compactadores vibrantes, iniciado con un rodillo mixto y luego con tándems vibrantes, como el de la foto de la Fig.42.

|

| Fig.42 Tándem vibrante. |

Con ellos, las mezclas derivadas de lo que podríamos llamar “bandazo antirroderas”, del PG-3/75, el "Libro Rojo", [3], no precisamente fáciles de compactar, no ofrecieron ninguna dificultad. Y, sin ningún problema de rizaduras.

Se usaban los compactadores de neumáticos detrás, con alta presión, para cerrar microfisuras superficiales, aspecto que solventó el siguiente paso innovador: la vibración oscilante u orientada

La orientación de la vibración pasa de ser de impactos verticales a un efecto de amasado horizontal, menos agresiva con el entorno. Es muy útil en entornos sensibles. El poder variar la orientación de la vibración entre vertical y horizontal, lo que se llama vibración orientada, permite adaptarse a los requerimientos de la capa. Es un factor clave en la compactación inteligente que vemos a continuación. (Fig.43).

%20excitacion%20dirigida_es.jpg) |

| Fig.43 Vibración oscilante u orientada. |

3.1 La compactación inteligente

El enfoque actual de la compactación de capas de mezclas bituminosas es la denominada Compactación Inteligente.

¿Cuál fue el origen que impulsó este avance? El operador del rodillo se puede encontrar con superficies cómo las de las fotos de la Fig.44, en las cuales no hay marcas visibles de por donde ha pasado, de cuántas veces ha pasado y, mucho menos, de con qué temperatura de capa ha pasado. Se enfrenta a una superficie uniforme y monótona, donde debe realizar maniobras repetitivas y también monótonas.

|

| Fig.44 Aspecto de la superficie en la compactación |

¿Es posible suponer que sigue exactamente el Plan de Compactación? ¿Que se dán, en todos y cada uno de los puntos de esa superficie, el número de pasadas y en el rango pretederminado de temperatura? Pues, a pesar de que había, y hay, una relativa tranquilidad al respecto y una creencia generalizada de que así ocurre, la realidad es que no, que es una suposición excesivamente optimista, frecuentemente alejada de la realidad.

Cuando se dotó de un GPS al compactador para registrar el número de pasadas y su distribución, se ha mostrado en numerosos estudios que la uniformidad de pasadas es una auténtica utopía, que hay áreas sobrecompactadas y otras con menos de las necesarias. (Fig.45).

|

| Fig.45 Distribución de pases de rodillo[Miller.Twente Univ). |

Ello dio lugar a un primer paso, incorporar unas pantallas de ayuda al operador, que le mostrasen en tiempo real un mapa de pasadas, de forma que pudiese repartirlas de modo uniforme. (Fig.46).

|

| Fig.46 |

Esto ha sido el origen de la llamada Compactación Inteligente, ya en los albores del Siglo XX, incorporando al rodillo sensores de temperatura superficial y, especialmente, unos acelerómetros que registran la respuesta de la capa frente a la vibración, el rebote, correlacionable con la densidad. (Fig.47).

|

| Fig.47 Compactación Inteligente-Bomag.. |

Registran esa respuesta de la capa, indicador de la densidad, junto con las pasadas y las temperaturas superficiales. Todos estos datos quedan georreferenciados.

Además, junto con la vibración oscilatoria, el sistema puede automatizar completamente los parámetros de la compactación (frecuencia, amplitud y orientación de la vibración), quedando únicamente a cargo del operador el guiado del rodillo.Pero la compactación inteligente ha ido un paso más allá. Se pueden interconectar equipos con una red local, de modo que comparten datos y se tiene el estado de compactación de cada punto de la capa, lo que puede ser controlado externamente para control de calidad control de producción etcétera con una Tablet, un PC, etcétera. (Fig.48).

|

| Fig.48 |

El estado final de compactación de la totalidad de la capa, totalmente digitalizado y georreferenciado, se puede tomar como un registro de calidad, siendo otro componente de la progresiva digitalización de las operaciones de puesta en obra del aglomerado asfáltico, el Asfalto 4.0.

Y este sí se puede considerar el mayor avance en el estado del arte de la compactación de capas asfálticas y en el modo de asegurar la calidad final uniforme de la mismas, dejando en una Edad de Piedra a las tecnologías disponibles hace medio siglo.

3.2 .-Últimas tendencias: Recuperación de energía y reducción de emisiones, Compactación autónoma

Ya se ofrecen máquinas con recuperación de energía de las frenadas y su aplicación en las aceleraciones, tanto en equipos híbridos con recuperación de energía con sistema hidráulico como con plantas motrices eléctricas. Los eléctricos presentan las ventajas de bajo ruido, especialmente en zonas urbanas, y de cero emisiones, para su empleo en entornos sensibles o urbanos con estrictas normas de emisiones.

Ya hay equipos ligeros orientados a pequeñas obras de reparación, con autonomía para una jornada de trabajo, como el CC900E de 1.6 t de Dynapac de la foto, los de Amman (ARX26e de 2.6 t), de Bomag (BW 100 AD E de 2.6 t), de Volvo (CE DD25 de 2.8t), la gama de Hamm con pesos desde 1,6 toneladas hasta 4,8 toneladas, etc.

|

| Fig.49 Compactador eléctrico CC900E de Dynapac. |

Como un paso más allá de la Compactación Inteligente, las tecnologías de posicionamiento, sensorización e IA para identificación de objetos y personas del contorno, hacen ya posible la compactación autónoma, sin operador; de hecho ya diversos prototipos han superado la fase experimental, como el ROBOMAG de BOMAG (Fig.50).

| Fig.50 Compactador autónomo ROBOMAG BW154. |

4.- NUEVAS EXIGENCIAS EN LA CAPA Y RESPUESTA CON NUEVOS EQUIPOS, Dispositivos de transferencia de mezcla

A partir de los 80s aparecen nuevas o más estrictas exigencias al extendido, como ocurrió con las de su regularidad superficial inicial, al establecerse el IRi como parámetro y ser posible medirlo con equipos de respuesta de alto rendimiento.

Aparecieron estudios que lo relacionaban con la durabilidad de los firmes y menores costes de conservación. (Fig.51).

|

| Fig.51 |

En España, se consagra el IRI, abandonando la regla de 3 metros (yo nunca llegué a verla), y aparecen nuevos y más estrictos criterios de recepción.La Orden Circular 299/89 T supuso un cierto sudor frío a los constructores, pues era una espada de Damocles sobre la recepción de la obra y aún no disponíamos de referencias de valores usuales en nuestras obras.

|

| Fig.52 OC 299/89T. |

No quedaba otra que tratar de mejorar la Regularidad Superficial con una estricta observancia de buenas prácticas, como evitar paradas, maximizar la precompactación de la regla empleando reglas de Alta compactación, y utilizar los mejores sistemas de nivelación.

Mientras, en Estados Unidos, más pragmáticos, pensaron que era mejor repartir anticipadamente esos potenciales ahorros de costes de conservación, lo que les llevó a bonificar nuevos logros en el IRI.

Ello impulsó un espectacular desarrollo de los equipos de transferencia de mezcla (DTM), concebidos para un avance continuo de la extendedora, evitar la problemática de la entrada salida del camión y toques a la extendedora. (Fig.53).

|

| Fig.53 Equipos de transferencia de mezcla (DTM). |

4.1 Equipos de transferencia rehomogeneizadores

En particular, uno de ellos (Fig.53, figura inferior, derecha) tenía dos interesantes características: Capacidad de almacenamiento de mezcla, que le convertía en un silo móvil capaz de evitar paradas de extendedora, y una eficaz capacidad de remezclado de mezcla, eliminando todo tipo de segregaciones.

|

| Fig.54 Silo móvil remezclador de transferencia de mezcla. (DRM) ROADTEC . |

Al autor de estas líneas, las segregaciones eran un problema que le enervaba, máxime viendo que muchas correspondían a prácticas corregibles, sin coste, y así llevaba un tiempo implantando las que las evitaban y controlando que se aplicasen correctamente.

Por ejemplo, segregaciones tan típicas y frecuentes como las cíclicas de finales de camión, atribuidas hasta entonces a segregaciones en la descarga del camión, como en el vaciado de tolva tras la misma. Así se pensaba que se originaban segregaciones en V como las de la Fig.55.

|

| Fig.55 |

Pero, entonces, digamos que algunos nos caímos del caballo al conocer una nueva visión de ese problema. Nunca mejor dicho lo de nueva visión, la debida al empleo de cámaras de infrarrojos, recogida en diversos estudios de Steve Read y el DOT de Washington [3], con su casi mítica imagen que nos hablaba de algo nuevo, las segregaciones térmicas, quizás intuidas pero nunca evidenciadas, hasta no disponerse de técnicas de visión infrarroja. (Fig.56).

|

| Fig.56 Segregaciones térmicas: Causa-efecto de defectos prematuros [3] |

Y se vió que las segregaciones de fin de camión no eran sólo de tipo granulométrico, sino de tipo térmico, como muestran las imágenes de la capa, con la típica segregación en V de fin de camión. (Fig.57)

|

| Fig.57-Segregacion térmica tras parada de extendedora |

Además, también supimos que el DRM antes descrito las eliminaba totalmente. Era una solución ideal al problema, pero aquí aún lo veíamos como una meta lejana.

%20DTM.jpg) |

| Fig.58 DRM, silo móvil (Roadtec). |

No

obstante, a principios de 2005, pudimos disponer de uno, de un tránsfer

tipo silo móvil rehomogeneizador, el no va más en extendido de mezclas,

para aplicarlo en muestras obras. En las fotos de la Fig.59, estoy con

el Jefe de Maquinaria delante del equipo, en su etapa de exhibición

en la feria Simopyc de Zaragoza en marzo de 2005, previa a su

aplicación en obra, por primera vez en España, a finales de ese mismo mes, en

la EX-1

|

| Fig.59 Primera aplicación en España en 2005 de un DRM |

Pero no nos conformamos con ver las ventajas del silo móvil en cuando a evitar paradas de extendedora, aumentar la productividad y evitar las segregaciones de fin de camión, poder hacer sin problema y con continuidad extendidos con fuerte pendiente transversal, en rotondas, esviados, etc.

A la vez quisimos investigar cuáles eran las ventajas reales en la calidad de la capa y la influencia de las Segregaciones térmicas en sus densidades y en su durabilidad. Se hizo un convenio con el CEDEX, para llevar a cabo un estudio que incluía la aplicación pionera en España de cámaras de infrarrojos. A este estudio se le dio difusión en diversas Jornadas demostrativas y en comunicaciones a revistas y congresos. [4]

|

| Fig.60. Efectos térmicos de una parada de extendedora |

El tránsfer hacia sumamente fácil conseguir no sólo la regularidad superficial especificada, sino bajar enormemente los valores de IRI. Y un escenario homogéneo de mezcla y sus temperaturas en la capa facilitaba que fuesen homogéneas las densidades.

Como consecuencia, se incorporó a la normativa el empleo de los equipos de transferencia.

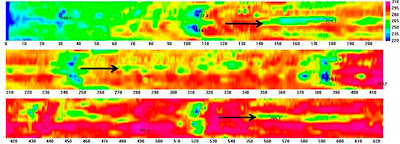

La problemática de las segregaciones térmicas, su relación directa con los déficits y falta de uniformidad de las densidades y su control y eliminación, ha llevado a un desarrollo de elementos de detección y control más eficientes, culminando en el escáner térmico que muestrea la totalidad de la capa, tomando el dato de la temperatura superficial de la mezcla justamente a su salida de la regla [5]. (Fig.61).

%20moba.jpg) |

| Fig.61 Dispositivos para control termico de mezcla en la extendedora |

El software asociado al escáner de infrarrojos va integrando las líneas medidas por el escáner, mostrando un mapa del estado de la capa, en tiempo real, al tiempo que registra todos los datos del mismo. (Fig.61 [5]

|

| Fig.61 Mapa térmico de la capa. |

Algo que ya algún fabricante incorpora, integrando la visualización del mapa en el cuadro de la extendedora. (Fig.62).

|

| Fig.62 Extendedora Vögele |

Como se muestra en la Fig.61, la extendedora puede dotarse con sensores térmicos en la tolva de recepción, que registran la temperatura de la mezcla recibida del camión, y en el túnel delante de la regla. Con todo ello se dispone de un absoluto control, en tiempo real, del estado térmico de la mezcla en el proceso

Estos datos, digitales, están georreferenciados, con lo que, además de poder controlarse, incluso en tiempo real, por el Control de Calidad y el de Producción, pueden integrarse en el sistema de gestión del firme.(Fig.63).

|

| Fig.63 |

5. Equipos para el transporte de la mezcla de planta al tajo

El flujo del transporte debe corresponderse con la capacidad de la planta, tanto para evitar interrupciones de la fabricación cuando no disponen de silo como excesivo tiempo en completar la carga de un camión.

Por ello, en los 70s donde, salvo en instalaciones fijas, predominaban plantas con unas producciones típicas en torno a las 100 t/h, los camiones que solían usarse eran volquetes basculantes de 8-12 t de carga (Fig.64). Pero, ya en los 80s se impusieron los camiones articulados (bañeras) en el transporte, al ser ya usuales las plantas de más de 200 t/h.

%20(historias%20martritenses)%202.jpg) |

| Fig.64 Camiones volquete de los 60s-70s |

Otra evolución del transporte de mezclas en caliente se refleja en la aparición y creciente empleo de cajas con sección curva, en vez de la típica rectangular, cuyas ventajas son reducir el perímetro de la carga sujeto a enfriamiento y minimizar las segregaciones granulométricas en la descarga a la extendedora, (Fig.65).

%20%20Cubierta%20mecanizda%20de%20apertura%20longitudinal2.jpg) |

| Fig.65 |

5.1 El aislamiento térmico de los medios de transporte

En las cajas metálicas se produce una fuerte pérdida de calor por radiación al exterior que la típica cubrición de lona no es capaz de evitar y que producen un enfriamiento de la mezcla, más acusado en el contorno, generando segregaciones térmicas. (Fig.66).

%20%20IR_0074.jpg) |

| Fig.66. Fuga de calor en caja metálica. |

En estos últimos años se ha ido imponiendo (incluso por prescripciones normativas, como en Alemania) eliminar estos enfriamientos en la carga transportada y no tener que fabricar mezcla a más temperatura de la necesaria para compensar esa pérdida de calor. La solución pasa por el empleo de cajas con un aislamiento térmico eficaz.(Fig.67)

|

| Fig.67 Pérdidas de calor en cajas de camión, sin aisñamiento y con él |

Además, se instrumentan diversos puntos de la caja para registrar las temperaturas de la masa, por lo que se dispone de la evolución de la temperatura hasta la llegada al punto de descarga. (Fig.68).

%20normativa%20germana%202016.x)%20Normativa%20germana.jpg) |

| Fig.68 Aislamiento térmico y control de temperatura. |

5.2 Trabajos con limitación de gálibo, camiones sin elevación de caja

Para dar respuesta a los problemas que la limitación de gálibos (túneles, parkings subterráneos, etc.) plantean a descarga de mezcla con cajas basculantes, impidiendo el empleo de bañeras y tener que emplear medios de transporte de reducida capacidad, existen hoy día soluciones alternativas que no precisan elevar la caja para descargar la mezcla.

Vehículos con caja de fondo móvil. Emplean una cinta transportadora horizontal que recorre el fondo de caja y descarga directamente, sin necesidad de elevar la caja, a la tolva en la extendedora (Fig. 69) o a la del equipo de transferencia

|

| Fig. 69. – Vehículos de fondo móvil. |

Cajas con dispositivo de empuje (push-off) de la carga. Disponen de un dispositivo con la sección del interior de la caja y deslizable a lo largo de ella mediante el cual se empuja la carga hacia la compuerta de salida (push-off). La firma alemana Fliegl dispone de un equipo cuya caja, además, puede dotarse con aislamiento térmico, acorde con las últimas regulaciones de aquel país (Fig. 70). Se reducen las segregaciones con respecto a las cajas basculantes.

|

| Fig.70 Caja push-off de Fliegl. Esquema y empleos. |

6.- Equipos complementarios

6.1 Fresadoras

Hoy no se concibe una obra de renovación o rehabilitación del firme sin operaciones de fresado. Sin embargo, en los 70 eran una técnica desconocida o con aplicaciones exóticas. Se empezaban a desarrollar fresadoras en caliente, con quemadores a gas y a final de la década aparecieron las primeras fresadoras en frío, precursoras de las actuales. (Fig. 71).

|

| Fig.71 Las primeras fresadoras |

Con el primer plan nacional de refuerzo de firmes de principios de los 80 se empezó a generalizar la técnica de fresado y reposición, en especial para corregir defectos localizados antes de proceder a la colocación de las capas de refuerzo. En ese contexto, conocí esa técnica en el 82; lo que recuerdo es que era un procedimiento muy, muy caro y de bajo rendimiento; se utilizaban fresadoras pequeñas, en caliente por quemadores de gas y en frío, ésta precursora de las actuales, derivadas de las de la foto anterior.

La implantación de las técnicas de reciclado a partir de la crisis de los 70 y la necesidad de tener un RAP directamente aprovechable impulsó su desarrollo y la progresiva generalización de su empleo en actuaciones de fresado y reposición. (Fig.72)

|

| Fig.72 Fresado y reposición |

Inicialmente sólo preocupaba su rendimiento y capacidad de fresado, sin mucha atención a la regularidad superficial de la capa fresada. Pero, al acentuarse las exigencias de esa regularidad en el pavimento, se produjo un reflejo de las mismas en la superficie fresada. Lo que llevó a implantar los sistemas de nivelación de las extendedoras.

|

| Fig.73 Sistemas de nivelación para perfil fresado. |

Se sustituyen los primeros sensores individuales que mantenían la profundidad del tambor en la capa, por reglas largas de nivelación, con sensores mecánicos o de ultrasonidos y, ya últimamente, por técnicas 3D que permiten conformar con gran precisión la geometría deseada, por compleja que sea. (Fig.73).

Todo ello ha llevado a que, además de la corrección de áreas fisuradas, roderas, etcétera, removiendo el material defectuoso, exista un campo de aplicación muy interesante, ligado a correcciones de IRI en superficies irregulares para apoyo de nuevas capas, evitando capas de regularización y para poder extender una capa delgada sobre esa superficie regularizada por fresado.

6.2 Equipos para riegos de imprimación y adherencia

En los 70, era muy habitual la aplicación manual de los riegos con lanza desde una bituminadora. Pero desde hace algunas décadas se ha generalizado el empleo de rampas de riego con control automatizado, qué aseguran uniformidad en la dotación extendida. (Fig.74).

|

| Fig74 Aplicación manual (izqda.) y con rampa (dcha). |

Y aparecen las extendedoras con dispositivo de aplicación de riego de adherencia. (Fig.75).

|

| Fig.75 Extendedora con rampa de riego. |

6.3 Otra maquinaria auxiliar

En los 70s el material sobrante en el extendido se retiraba con palas o, como mucho con los clásicos carretillos, ya que no aún se disponía de minicargadoras, que son las habituales hoy día, incluso dotadas de cepillo barredor, en cualquier operación de extendido. (Fig.76).

|

| Fig.76 Minicargadora con cepìllo de barrido. |

Las técnicas de fresado que empezaron a aplicarse tímidamente en la década de los 80 son hoy de muy amplia aplicación, siendo muy habituales extendidos de capas asfálticas sobre superficies fresadas.

Un aspecto crítico es la limpieza de esa superficie antes aplicar el riego de adherencia, para lo que cual hoy se impone el empleo de equipos de barrido y aspiración, tanto para asegurar la eliminación del polvo en los surcos como para no levantarlo en entornos urbanos.

La tendencia más reciente se orienta hacia equipos con planta motriz eléctrica, más silenciosos y sin emisiones, idóneos en entornos urbanos. (Fig.77).Fig. 77 Camión barredor-aspirador, eléctrico |

| Fig. 77 Camión barredor-aspirador, eléctrico |

Conclusión

Este ha sido un vistazo panorámico, pero superficial, a los profundos cambios producidos por los desarrollos e innovaciones en la maquinaria para la puesta en obra de mezclas asfálticas en este último medio siglo.

En ese período he podido ser testigo privilegiado de esa evolución y de grandes avances tecnológicos que partían de unos equipamientos con muy poca electrónica incorporada hasta llegar al estado actual, de pavimentación inteligente, por la incorporación de tecnologías de sensorización, digitalización, comunicación y gran automatización en la operación de los equipos, al borde ya de la operación autónoma de los mismos.

Y ya estamos en el comienzo de la era de electrificación de esos equipos, para reducción de ruido y sin emisiones de gases.

Como se ha ido viendo, en este medio siglo de vida de Asefma el avance producido es espectacular, partiendo de aquella puesta en obra, digamos analógica, del aglomerado asfáltico en los años 70, hasta llegar a la del Asfalto 4.0 actual.

Referencias

[1] Manual de control de fabricación y puesta en obra de mezclas bituminosas. MOPU 1978

[2] Pliego de Prescripciones Técnicas Generales para obras de carreteras y puentes (P.G 3/75), MOPU 1976

[3] Construction-Related Asphalt Concrete Pavement Temperature Differentials and the Corresponding Density Differentials. Steve Read et alt. WSDOT 2001

[4] Estudio sobre el efecto de las segregaciones térmicas en la durabilidad de las mezclas bituminosas en caliente. García Santiago y Baena Rangel. 2006

[5]. Este blog Motores y Carreteras

Fantástico panorama... un abrazo.

ResponderEliminar